سپراتور دو مرحلهای

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر اهمیت و کارایی دستگاه سپراتور دو مرحلهای

در دنیای پیشرفته صنعت امروز، جایی که دقت، خلوص و بهینهسازی فرآیندها حرف اول را میزنند، جداسازی مؤثر اجزای یک جریان سیال، نقشی حیاتی و انکارناپذیر ایفا میکند. بسیاری از فرآیندهای تولیدی، از استخراج نفت و گاز گرفته تا تولید مواد غذایی و دارویی، به توانایی جداسازی دقیق فازهای مختلف (مانند گاز، نفت و آب) از یکدیگر وابسته هستند. در این میان، دستگاه سپراتور دو مرحلهای به عنوان یک راهکار مهندسی پیشرفته و کارآمد، پاسخی قدرتمند به این نیاز اساسی ارائه میدهد. این تجهیزات با بهرهگیری از یک طراحی هوشمندانه و دو مرحله جداسازی متوالی، قادرند تا با دقتی بسیار بالاتر از سپراتورهای تک مرحلهای، خالصسازی سیالات را به انجام رسانده و راندمان کلی سیستم را به شکل چشمگیری افزایش دهند. در این بخش، ما به بررسی جامع این دستگاه، از اصول عملکرد و مزایا گرفته تا کاربردهای گسترده و نکات کلیدی در انتخاب آن خواهیم پرداخت.

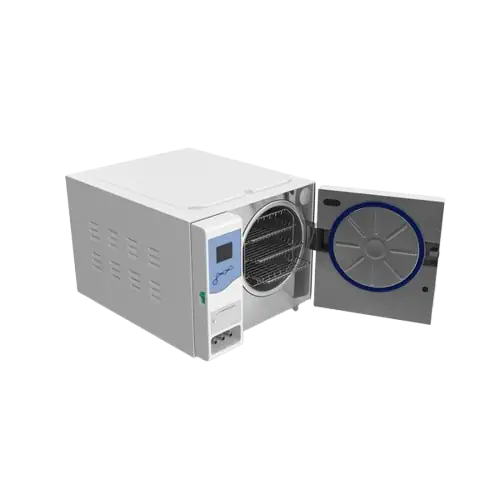

دستگاه سپراتور دو مرحلهای چیست و چگونه کار میکند؟

یک دستگاه سپراتور یا جداکننده، همانطور که از نامش پیداست، وظیفه تفکیک فازهای مختلف یک سیال چندفازی را بر عهده دارد. اما آنچه یک دستگاه سپراتور دو مرحلهای را متمایز میکند، انجام این فرآیند در دو گام متوالی و مجزا است که به مراتب نتایج دقیقتری را به همراه دارد.

تعریف و مفهوم اصلی

در سادهترین تعریف، دستگاه سپراتور دو مرحلهای یک مخزن تحت فشار است که برای جداسازی جریان ورودی به دو جزء اصلی، معمولاً مایع و گاز، طراحی شده است. پس از این جداسازی اولیه، فاز مایع خود به دو جزء دیگر (مانند نفت و آب که با هم امتزاجناپذیر هستند) تفکیک میشود. این فرآیند در دو مخزن یا دو بخش مجزا از یک مخزن بزرگتر صورت میگیرد تا اطمینان حاصل شود که هر فاز با بالاترین خلوص ممکن از سیستم خارج میشود.

مکانیزم عملکرد گام به گام

عملکرد این دستگاه بر پایه اصول فیزیکی ساده اما بسیار مؤثری مانند نیروی گرانش، نیروی گریز از مرکز و اختلاف چگالی استوار است. فرآیند جداسازی به شرح زیر انجام میشود:

- ورود سیال و مرحله اول (جداسازی گاز از مایع): جریان سیال چندفازی با فشار و سرعت مشخص وارد بخش اول سپراتور میشود. در این بخش، به دلیل کاهش ناگهانی سرعت و تغییر جهت جریان، بخش عمدهای از گاز به دلیل چگالی کمتر از فاز مایع جدا شده و به سمت بالای مخزن حرکت میکند. قطعات داخلی مانند صفحات ضربهگیر (Inlet Diverter) به این جداسازی اولیه کمک شایانی میکنند.

- جمعآوری و آرامسازی مایع: فاز مایع که اکنون بخش اعظم گاز خود را از دست داده، در قسمت پایینی مخزن اول جمع میشود. در این بخش، زمان ماند کافی به مایع داده میشود تا حبابهای گاز باقیمانده نیز فرصت جدا شدن و صعود به بالا را پیدا کنند.

- انتقال به مرحله دوم (جداسازی مایع از مایع): مایع جمعآوری شده (که معمولاً مخلوطی از نفت و آب است) به بخش دوم سپراتور منتقل میشود. این بخش اغلب به صورت افقی طراحی میشود تا سطح تماس بیشتری برای جداسازی بهتر فراهم آورد.

- جداسازی ثانویه بر اساس چگالی: در مرحله دوم، بر اساس اختلاف چگالی، مایع سبکتر (مانند نفت) در بالا و مایع سنگینتر (مانند آب) در پایین قرار میگیرد. صفحات جداکننده (Coalescing Plates) در این بخش به تسریع فرآیند جداسازی قطرات ریز کمک میکنند. در نهایت، هر یک از فازهای مایع از خروجیهای مجزای خود تخلیه میشوند.

مزایای کلیدی استفاده از دستگاه سپراتور دو مرحلهای

سرمایهگذاری بر روی یک دستگاه سپراتور دو مرحلهای باکیفیت، مزایای متعددی را برای واحدهای صنعتی به ارمغان میآورد که در نهایت به افزایش سودآوری و پایداری عملیات منجر میشود.

افزایش دقت و کیفیت جداسازی

مهمترین مزیت این دستگاه، دستیابی به خلوص بسیار بالا در فازهای خروجی است. با تفکیک فرآیند جداسازی به دو مرحله، تداخل فازها به حداقل رسیده و محصول نهایی (مانند نفت خام یا یک ماده شیمیایی خاص) با کمترین میزان ناخالصی تولید میشود. این امر کیفیت محصول نهایی را به شدت بهبود میبخشد.

بهینهسازی فرآیند و کاهش هزینهها

با جداسازی مؤثر در مراحل اولیه، فشار کاری بر روی تجهیزات پاییندستی مانند پمپها، کمپرسورها و واحدهای تصفیه تکمیلی کاهش مییابد. این موضوع نه تنها باعث کاهش هزینههای عملیاتی و مصرف انرژی میشود، بلکه عمر مفید سایر تجهیزات را نیز افزایش میدهد.

انعطافپذیری بالا در عملیات

طراحی پیشرفته دستگاه سپراتور دو مرحلهای به آن اجازه میدهد تا با طیف وسیعی از شرایط عملیاتی، از جمله نوسانات در نرخ جریان ورودی، تغییر در ترکیب درصد فازها و فشارهای مختلف، سازگاری داشته باشد. این انعطافپذیری، آن را به گزینهای ایدهآل برای فرآیندهایی با شرایط متغیر تبدیل میکند.

افزایش ایمنی و پایداری سیستم

جداسازی کنترلشده و پایدار، از بروز پدیدههای خطرناکی مانند تجمع فشار، حمل مایع توسط گاز (Liquid Carryover) یا حمل گاز توسط مایع (Gas Blowby) جلوگیری میکند. این امر به افزایش سطح ایمنی کلی واحد صنعتی و جلوگیری از توقفهای برنامهریزی نشده کمک شایانی مینماید.

کاربردهای گسترده دستگاه سپراتور دو مرحلهای در صنایع مختلف

به لطف کارایی و انعطافپذیری بالا، این تجهیزات در بخشهای مختلفی از صنعت مورد استفاده قرار میگیرند و به عنوان یکی از ارکان اصلی در بسیاری از فرآیندها شناخته میشوند.

صنعت نفت و گاز

اصلیترین کاربرد دستگاه سپراتور دو مرحلهای در این صنعت است. از سر چاههای نفت گرفته تا پالایشگاهها و واحدهای فرآوری گاز، این سپراتورها برای جداسازی اولیه نفت خام، گاز طبیعی و آب شور استفاده میشوند تا خوراکی مناسب برای مراحل بعدی فرآورش فراهم گردد.

صنایع شیمیایی و پتروشیمی

در تولید مواد شیمیایی، جداسازی محصولات از واکنشدهندهها، حذف کاتالیستها و خالصسازی جریانهای مختلف فرآیندی، امری حیاتی است. سپراتورهای دو مرحلهای در این واحدها برای دستیابی به خلوص مورد نیاز محصولات به کار گرفته میشوند.

صنایع غذایی و آشامیدنی

در این صنعت، از این دستگاهها برای فرآیندهایی مانند جداسازی چربی (خامه) از شیر، شفافسازی آبمیوهها و روغنهای خوراکی و جداسازی ذرات جامد از مایعات استفاده میشود. بهداشت و استفاده از مواد اولیه استاندارد در ساخت این سپراتورها برای کاربردهای غذایی از اهمیت ویژهای برخوردار است.

تصفیه آب و فاضلاب

برای حذف روغن، گریس و دیگر آلایندههای هیدروکربنی از جریانهای آب و فاضلاب صنعتی، سپراتورهای دو مرحلهای عملکرد بسیار مؤثری دارند و به حفاظت از محیط زیست و بازیابی آب کمک میکنند.

انتخاب دستگاه سپراتور دو مرحلهای مناسب: نکات فنی و مشاورهای

انتخاب صحیح این دستگاه نیازمند در نظر گرفتن پارامترهای فنی متعددی است. مشاوره با کارشناسان مجرب در این زمینه میتواند شما را در اتخاذ بهترین تصمیم یاری رساند.

ظرفیت و نرخ جریان (Capacity and Flow Rate)

حجم سیالی که دستگاه باید در واحد زمان پردازش کند، اولین و مهمترین پارامتر در تعیین اندازه و طراحی سپراتور است. انتخاب دستگاهی با ظرفیت نامناسب میتواند منجر به کاهش شدید راندمان جداسازی شود.

فشار و دمای کاری (Operating Pressure and Temperature)

سپراتور باید برای تحمل حداکثر فشار و دمای فرآیند طراحی و ساخته شده باشد. این پارامترها بر ضخامت بدنه، نوع مواد و استانداردهای ساخت تأثیر مستقیم دارند.

جنس بدنه و قطعات داخلی (Material of Construction)

بسته به نوع سیال فرآیندی (خورنده بودن، اسیدی یا بازی بودن)، جنس بدنه و اجزای داخلی دستگاه سپراتور دو مرحلهای باید به دقت انتخاب شود. فولاد کربنی برای کاربردهای عمومی و فولادهای ضدزنگ (Stainless Steel) یا آلیاژهای ویژه برای سیالات خورنده گزینههای متداولی هستند.

چرا ما را برای تأمین دستگاه سپراتور دو مرحلهای خود انتخاب کنید؟

ما با تکیه بر دانش فنی روز، تجربه چندین ساله در زمینه طراحی و ساخت تجهیزات فرآیندی و درک عمیق از نیازهای صنایع مختلف، آمادهایم تا بهترین و بهینهترین راهکارها را به شما ارائه دهیم.

کیفیت برتر و تضمین عملکرد

تمامی دستگاههای ما با استفاده از بهترین مواد اولیه و با رعایت دقیقترین استانداردهای مهندسی بینالمللی ساخته میشوند. ما عملکرد بهینه و عمر طولانی محصولات خود را تضمین میکنیم.

مشاوره تخصصی و پشتیبانی فنی

تیم کارشناسان ما از مرحله اول یعنی مشاوره برای انتخاب صحیح دستگاه سپراتور دو مرحلهای متناسب با نیاز شما، تا مراحل نصب، راهاندازی و خدمات پس از فروش، همواره در کنار شما خواهند بود تا از عملکرد بینقص سیستم خود اطمینان حاصل کنید.

برای دریافت اطلاعات بیشتر، مشاوره فنی رایگان و استعلام قیمت، همین امروز با ما تماس بگیرید. کارشناسان ما مشتاقانه آماده پاسخگویی به سوالات شما و ارائه راهکاری سفارشی برای کسبوکار شما هستند.