خشک کن پلی اتیلن

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر اهمیت دستگاه خشک کن پلی اتیلن در صنعت پلاستیک

در دنیای پویای صنعت پلاستیک، کیفیت محصول نهایی حرف اول را میزند. پلیاتیلن (PE) به عنوان یکی از پرکاربردترین پلیمرها در جهان، در تولید طیف وسیعی از محصولات از فیلمهای بستهبندی گرفته تا لولههای صنعتی و قطعات خودرو به کار میرود. با این حال، یکی از چالشهای همیشگی در فرآیند تولید با این ماده ارزشمند، حضور رطوبت است. رطوبت، حتی به مقادیر بسیار ناچیز، میتواند تأثیرات مخربی بر فرآیند شکلدهی و خواص فیزیکی و مکانیکی محصول نهایی داشته باشد. اینجاست که نقش حیاتی دستگاه خشک کن پلی اتیلن (PE) به عنوان یک تجهیز کلیدی و ضروری در خط تولید آشکار میشود. استفاده از این دستگاه تضمین میکند که مواد اولیه با کیفیتی ایدهآل و عاری از هرگونه رطوبت مضر وارد فرآیند تولید شوند و در نتیجه، محصولی بینقص و با دوام حاصل گردد.

چرا خشک کردن پلی اتیلن یک ضرورت است؟

شاید این سوال پیش بیاید که چرا باید بر خشک کردن مادهای مانند پلی اتیلن تا این حد تأکید کرد. پاسخ در تأثیرات منفی رطوبت بر فرآیند و محصول نهایی نهفته است. رطوبت موجود در گرانولهای پلی اتیلن در دمای بالای فرآیندهایی مانند اکستروژن یا تزریق پلاستیک به بخار تبدیل شده و مشکلاتی جدی ایجاد میکند. این مشکلات عبارتند از:

- ایجاد حباب و رگههای نقرهای: بخار آب محبوس شده در پلاستیک مذاب، باعث ایجاد حفرهها، حبابهای ریز و رگههایی نقرهای رنگ بر روی سطح محصول میشود که ظاهر آن را به شدت تحت تأثیر قرار داده و از ارزش تجاری آن میکاهد.

- کاهش خواص مکانیکی: رطوبت میتواند باعث تخریب زنجیرههای پلیمری (هیدرولیز) شود که نتیجه آن کاهش چشمگیر خواص مکانیکی مانند استحکام کششی، مقاومت در برابر ضربه و انعطافپذیری محصول است. قطعات تولید شده شکننده و نامطمئن خواهند بود.

- عدم پایداری در فرآیند: وجود رطوبت باعث نوسان در فشار مذاب و جریان مواد در دستگاههای تولیدی میشود که این امر به تولید محصولاتی با ابعاد ناهمگون و کیفیت غیریکنواخت منجر میگردد.

- افزایش ضایعات تولید: تمامی موارد فوق دست به دست هم داده و نرخ ضایعات در خط تولید را به شکل قابل توجهی افزایش میدهند که این امر به معنی هدررفت مواد اولیه، انرژی و زمان است.

بنابراین، سرمایهگذاری برای تهیه یک دستگاه خشک کن پلی اتیلن کارآمد، در واقع سرمایهگذاری برای تضمین کیفیت، کاهش هزینهها و افزایش بهرهوری کلی واحد تولیدی است.

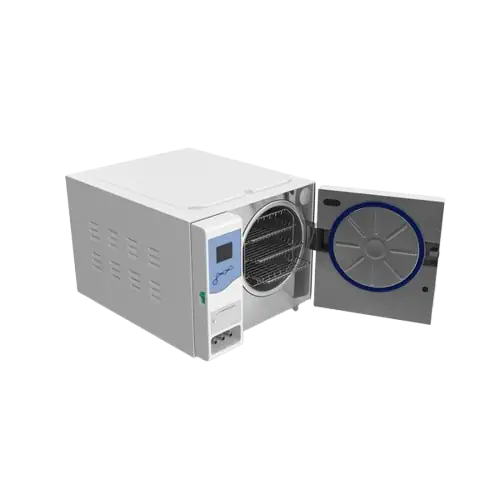

معرفی انواع دستگاه خشک کن پلی اتیلن (PE)

برای پاسخگویی به نیازهای متنوع صنایع مختلف و گریدهای متفاوت پلی اتیلن، انواع گوناگونی از دستگاههای خشککن طراحی و ساخته شدهاند. انتخاب نوع مناسب دستگاه به عواملی مانند میزان رطوبت اولیه، حجم تولید و حساسیت گرید پلی اتیلن بستگی دارد. در ادامه به بررسی متداولترین انواع این دستگاهها میپردازیم.

۱. خشککنهای هوای داغ

این نوع خشککنها سادهترین و اقتصادیترین راهکار برای رطوبتزدایی هستند. اساس کار آنها بر دمیدن هوای گرم و خشک بر روی گرانولهای پلی اتیلن استوار است. هوای محیط توسط یک دمنده به داخل سیستم کشیده شده، از روی المنتهای حرارتی عبور کرده، گرم میشود و سپس از پایین وارد مخزن (هاپر) حاوی مواد شده و با عبور از میان گرانولها، رطوبت سطحی آنها را جذب و از بالای مخزن خارج میکند. این فرآیند به صورت مداوم تکرار میشود تا رطوبت مواد به سطح مطلوب برسد.

- کاربرد: این دستگاهها عمدتاً برای حذف رطوبت سطحی از پلیمرهای غیرجاذب (غیرهیگروسکوپیک) مانند پلی اتیلن و پلی پروپیلن مناسب هستند.

- مزایا: قیمت اولیه پایین، سادگی در طراحی و نگهداری، مصرف انرژی نسبتاً کم.

- محدودیتها: برای حذف رطوبت نفوذ کرده به عمق گرانولها کارایی لازم را ندارند و عملکرد آنها به شدت تحت تأثیر رطوبت هوای محیط است.

۲. خشککنهای رطوبتگیر یا دسیکانتی (Dehumidifying/Desiccant Dryers)

این دسته از خشککنها، پیشرفتهترین و کارآمدترین نوع دستگاه خشک کن پلی اتیلن محسوب میشوند و برای گریدهای حساستر و کاربردهایی که نیاز به حذف کامل رطوبت دارند، ایدهآل هستند. در این سیستمها، هوا پیش از گرم شدن، از بستری حاوی مواد رطوبتگیر (دسیکانت) مانند سیلیکاژل یا زئولیت عبور داده میشود. این مواد، رطوبت موجود در هوا را به طور کامل جذب کرده و هوایی با نقطه شبنم بسیار پایین (معمولاً زیر منفی ۴۰ درجه سانتیگراد) تولید میکنند. سپس این هوای فوق خشک گرم شده و به داخل هاپر مواد فرستاده میشود تا رطوبت عمقی گرانولها را نیز به طور کامل استخراج کند.

- کاربرد: مناسب برای انواع گریدهای پلی اتیلن، به ویژه در کاربردهای حساس مانند تولید فیلمهای نازک، قطعات مهندسی و کامپاندینگ.

- مزایا: کارایی بسیار بالا در حذف رطوبت عمقی، عملکرد پایدار و مستقل از شرایط آب و هوایی محیط، قابلیت دستیابی به نقطه شبنم بسیار پایین، تضمین بالاترین کیفیت محصول.

- محدودیتها: قیمت اولیه بالاتر و ساختار پیچیدهتر نسبت به خشککنهای هوای داغ.

نکات کلیدی در انتخاب دستگاه خشک کن پلی اتیلن مناسب

انتخاب صحیح دستگاه خشککن تأثیر مستقیمی بر کیفیت تولید و هزینههای عملیاتی شما خواهد داشت. برای اتخاذ یک تصمیم آگاهانه، لازم است به پارامترهای فنی زیر توجه ویژهای داشته باشید.

ظرفیت و توان عملیاتی

ظرفیت دستگاه خشککن باید متناسب با ظرفیت دستگاه فرآیندی شما (مانند دستگاه تزریق یا اکسترودر) باشد. ظرفیت خشککن معمولاً بر حسب کیلوگرم بر ساعت (kg/hr) بیان میشود و باید کمی بالاتر از نرخ مصرف مواد توسط دستگاه اصلی شما باشد تا از تغذیه مداوم مواد خشک اطمینان حاصل شود.

محدوده دما و دقت کنترل

هر گرید از پلی اتیلن، دمای خشکسازی بهینهای دارد. دستگاه انتخابی باید قادر به تأمین و حفظ پایدار این دما باشد. سیستمهای کنترلی دقیق (مانند کنترلرهای PID) به جلوگیری از افزایش بیش از حد دما و تخریب حرارتی مواد کمک شایانی میکنند.

بهرهوری انرژی

با توجه به افزایش هزینههای انرژی، انتخاب یک دستگاه خشک کن پلی اتیلن با راندمان بالا اهمیت زیادی دارد. ویژگیهایی مانند هاپرهای دوجداره و عایقبندی شده، سیستمهای بازیابی حرارت و کنترلرهای هوشمند میتوانند مصرف انرژی را به طور قابل توجهی کاهش دهند.

کیفیت ساخت و سهولت نگهداری

بدنه و قطعاتی که در تماس مستقیم با مواد هستند باید از فولاد ضدزنگ (استنلس استیل) ساخته شده باشند تا از هرگونه آلودگی مواد جلوگیری شود. همچنین، طراحی دستگاه باید به گونهای باشد که دسترسی به فیلترها، مواد رطوبتگیر و داخل هاپر برای تمیزکاری و نگهداری دورهای آسان باشد.

جمعبندی و مشاوره تخصصی

حذف کامل رطوبت از گرانولهای پلی اتیلن پیش از ورود به فرآیند تولید، یک گام غیرقابل اجتناب برای دستیابی به محصولاتی با کیفیت، با دوام و ظاهری بینقص است. دستگاه خشک کن پلی اتیلن (PE) به عنوان یک سرمایهگذاری هوشمندانه، نه تنها کیفیت محصول نهایی شما را متحول میکند، بلکه با کاهش ضایعات و افزایش پایداری فرآیند، به بهبود بهرهوری و سودآوری مجموعه شما نیز کمک میکند.

ما با درک عمیق از چالشهای صنعت پلاستیک، آمادهایم تا با ارائه مشاوره تخصصی و فنی، شما را در انتخاب بهترین و مناسبترین دستگاه خشککن برای نیازهای خاص خط تولیدتان یاری نماییم. برای کسب اطلاعات بیشتر، بررسی مدلهای مختلف و دریافت پیشنهاد قیمت متناسب با کسبوکار خود، با کارشناسان مجرب ما در تماس باشید.