خشک کن پلی پروپیلن

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

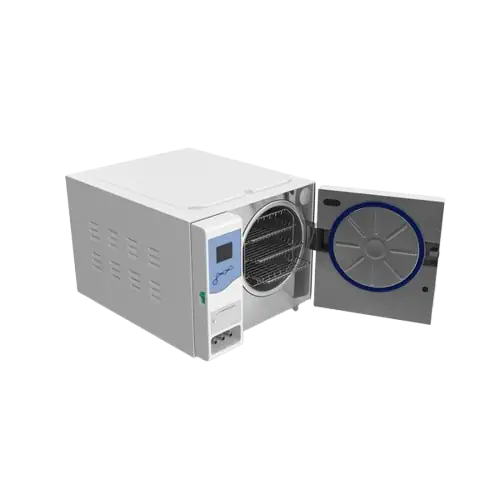

مقدمهای بر اهمیت و کاربرد دستگاه خشک کن پلی پروپیلن (PP)

پلی پروپیلن (PP) به عنوان یکی از پرمصرفترین و کاربردیترین پلیمرها در جهان، نقشی حیاتی در صنایع مختلف از جمله خودروسازی، بستهبندی، لوازم خانگی و نساجی ایفا میکند. کیفیت نهایی محصولات ساخته شده از این ماده، ارتباط مستقیمی با کیفیت و شرایط گرانولهای اولیه دارد. یکی از چالشهای اساسی در فرآیند تولید با پلی پروپیلن، وجود رطوبت، حتی به میزان اندک، بر روی سطح گرانولها است. این رطوبت سطحی میتواند در حین فرآیندهای حرارتی مانند تزریق پلاستیک یا اکستروژن، منجر به بروز مشکلات جدی در محصول نهایی شود. برای غلبه بر این چالش و تضمین بالاترین سطح کیفی، استفاده از یک دستگاه خشک کن پلی پروپیلن (PP) کارآمد و استاندارد، امری ضروری و اجتنابناپذیر است. این تجهیزات صنعتی با حذف کامل رطوبت از مواد اولیه، مسیر را برای تولیدی پایدار، بهینه و با حداقل ضایعات هموار میسازند و به تولیدکنندگان کمک میکنند تا محصولاتی با خواص مکانیکی و ظاهری بینقص به بازار عرضه نمایند.

چرا استفاده از دستگاه خشک کن پلی پروپیلن (PP) ضروری است؟

اگرچه پلی پروپیلن ذاتاً یک ماده غیرجاذب رطوبت (Non-Hygroscopic) است، اما در مراحل حمل و نقل و انبارداری، رطوبت محیط میتواند بر روی سطح گرانولها متراکم شود. این رطوبت سطحی در دمای فرآوری بالا به بخار تبدیل شده و مشکلات متعددی را به وجود میآورد. سرمایهگذاری برای تهیه یک دستگاه خشک کن پلی پروپیلن مناسب، نه تنها یک هزینه، بلکه یک گام هوشمندانه برای ارتقاء کیفیت و بهرهوری خط تولید است.

تأثیر رطوبت بر کیفیت نهایی محصول

وجود رطوبت در گرانولهای PP هنگام فرآوری، منجر به بروز عیوب ظاهری و ساختاری در قطعه نهایی میشود. مشکلاتی از قبیل رگههای نقرهای (Silver Streaks)، حبابهای سطحی و حفرههای داخلی (Voids) از شایعترین نتایج وجود رطوبت هستند. این عیوب نه تنها ظاهر محصول را نامطلوب میسازند، بلکه خواص مکانیکی آن را نیز به شدت تضعیف میکنند. قطعات تولید شده با مواد مرطوب، شکنندهتر بوده و از استحکام کششی و مقاومت به ضربه کمتری برخوردار خواهند بود.

افزایش بهرهوری و کاهش ضایعات تولید

فرآیند تولید با مواد اولیه خشک و استاندارد، بسیار پایدارتر و قابل پیشبینیتر است. استفاده از دستگاه خشک کن PP با حذف رطوبت، از بروز نوسانات در فرآیند جلوگیری کرده و نیاز به توقف خط تولید برای تنظیم مجدد پارامترها را کاهش میدهد. این امر مستقیماً به کاهش تعداد قطعات معیوب و ضایعاتی منجر میشود. کاهش ضایعات نه تنها در هزینههای مواد اولیه صرفهجویی میکند، بلکه با کاهش مصرف انرژی و زمان تولید، بهرهوری کلی واحد صنعتی را به شکل چشمگیری افزایش میدهد.

حفظ خواص مکانیکی و فیزیکی پلی پروپیلن

رطوبت در دماهای بالا میتواند فرآیند تخریب هیدرولیتی پلیمر را تسریع کند. این پدیده باعث شکسته شدن زنجیرههای پلیمری شده و در نتیجه، خواص بنیادی ماده از جمله وزن مولکولی، استحکام، سفتی و دوام آن را کاهش میدهد. یک دستگاه خشک کن پلی پروپیلن (PP) با کنترل دقیق دما و حذف کامل رطوبت، تضمین میکند که گرانولها با حفظ کامل ویژگیهای ذاتی خود وارد دستگاه تولید شوند و محصول نهایی دقیقاً مطابق با مشخصات فنی مورد انتظار باشد.

انواع دستگاه خشک کن پلی پروپیلن (PP) و مکانیزم عملکرد آنها

انتخاب نوع خشککن به عوامل مختلفی از جمله میزان رطوبت اولیه، ظرفیت تولید مورد نیاز، شرایط آب و هوایی محیط کارخانه و بودجه بستگی دارد. در ادامه به معرفی متداولترین انواع این دستگاهها میپردازیم.

خشک کن های هوای داغ (Hot Air Dryers)

این نوع خشککن، رایجترین و مقرونبهصرفهترین گزینه برای رطوبتگیری از پلی پروپیلن است. مکانیزم عملکرد آن بسیار ساده است؛ هوای محیط توسط یک دمنده به داخل دستگاه کشیده شده، از روی المنتهای حرارتی عبور کرده و پس از رسیدن به دمای تنظیم شده، از پایین وارد مخزن حاوی گرانولها میشود. جریان هوای داغ با عبور از میان مواد، رطوبت سطحی آنها را تبخیر کرده و از طریق خروجی بالای دستگاه به بیرون هدایت میکند. این سیستم برای حذف رطوبت سطحی از مواد غیرجاذب مانند PP بسیار کارآمد است. از مزایای آن میتوان به قیمت مناسب، سادگی کاربری و نگهداری آسان اشاره کرد. با این حال، عملکرد آنها در محیطهای با رطوبت نسبی بالا ممکن است کمی تحت تأثیر قرار گیرد.

خشک کن های رطوبت زدا (Dehumidifying Dryers)

خشککنهای رطوبتزدا یا دسیکانت، فناوری پیشرفتهتری دارند و برای کاربردهایی که نیاز به حذف کامل رطوبت تا پایینترین سطح ممکن دارند، استفاده میشوند. این دستگاهها از یک مدار بسته هوا و یک ماده جاذب رطوبت (مانند سیلیکاژل) استفاده میکنند. هوا پس از عبور از بستر ماده رطوبتزدا، به طور کامل خشک شده و سپس تا دمای مورد نظر گرم میشود. این هوای بسیار خشک و داغ به داخل مخزن مواد تزریق شده و با کارایی فوقالعاده بالا، رطوبت را از گرانولها جذب میکند. مزیت اصلی این سیستم، عملکرد پایدار و بدون تأثیرپذیری از شرایط رطوبتی محیط است. گرچه هزینه اولیه این نوع دستگاه خشک کن پلی پروپیلن بالاتر است، اما برای تولید محصولات حساس و مهندسی، انتخابی ایدهآل محسوب میشود.

نکات کلیدی در انتخاب و خرید دستگاه خشک کن پلی پروپیلن (PP)

برای اطمینان از انتخابی هوشمندانه و متناسب با نیازهای خط تولید خود، لازم است به چند پارامتر فنی و کیفی توجه ویژهای داشته باشید.

ظرفیت و توان تولید (Capacity)

مهمترین پارامتر، هماهنگی ظرفیت خشککن (معمولاً بر حسب کیلوگرم بر ساعت) با نرخ مصرف مواد دستگاه اصلی (مانند دستگاه تزریق یا اکسترودر) است. ظرفیت خشککن باید کمی بیشتر از میزان مصرف دستگاه تولیدی باشد تا همواره مواد خشک و آماده در دسترس باشد. انتخاب ظرفیت بسیار بالاتر از نیاز، منجر به اتلاف انرژی و هزینه اضافی میشود.

محدوده دمایی و دقت کنترل

پلی پروپیلن باید در یک محدوده دمایی مشخص (معمولاً بین ۸۰ تا ۱۰۰ درجه سانتیگراد) خشک شود. دمای بیش از حد پایین، فرآیند خشککردن را ناقص و طولانی میکند و دمای بیش از حد بالا میتواند باعث تخریب حرارتی، کلوخه شدن یا تغییر رنگ مواد شود. بنابراین، وجود یک سیستم کنترل دمای دقیق و قابل اعتماد (مانند کنترلر PID) در دستگاه خشک کن PP از اهمیت بالایی برخوردار است.

بهره وری انرژی

هزینههای انرژی بخش قابل توجهی از هزینههای جاری تولید را تشکیل میدهد. دستگاههای مدرن با داشتن عایقبندی مناسب بدنه و لولهها، طراحی بهینه جریان هوا و استفاده از المنتهای حرارتی با راندمان بالا، مصرف انرژی را به حداقل میرسانند. برخی مدلها نیز دارای تایمرهای قابل برنامهریزی برای روشن و خاموش شدن خودکار هستند که به صرفهجویی بیشتر کمک میکند.

جنس بدنه و کیفیت ساخت

تمامی قسمتهایی از دستگاه که در تماس مستقیم با مواد پلیمری هستند (مانند مخزن داخلی، لولهها و قیف) باید از فولاد ضد زنگ (استنلس استیل) ساخته شده باشند. این امر از زنگزدگی و ورود آلودگی به مواد اولیه جلوگیری کرده و تمیزکاری دستگاه را نیز آسانتر میسازد. کیفیت ساخت، استحکام بدنه و جوشکاریهای دقیق نیز نشاندهنده طول عمر و دوام بالای دستگاه است.

مشاوره و خرید بهترین دستگاه خشک کن پلی پروپیلن

سرمایهگذاری بر روی یک دستگاه خشک کن پلی پروپیلن (PP) باکیفیت، گامی کلیدی در جهت ارتقاء کیفیت محصولات، افزایش راندمان تولید و کاهش هزینههای ناشی از ضایعات است. این تجهیزات به شما اطمینان میدهند که ماده اولیه با بهترین شرایط ممکن وارد فرآیند تولید شده و محصول نهایی از هرگونه عیب ناشی از رطوبت، مصون خواهد بود.

ما با درک عمیق از نیازهای صنایع پلاستیک، مجموعهای کامل از انواع دستگاههای خشککن صنعتی را با ظرفیتها و فناوریهای گوناگون عرضه میکنیم. کارشناسان فنی ما آمادهاند تا با ارائه مشاورهای دقیق و صادقانه، شما را در انتخاب بهترین و مناسبترین دستگاه خشک کن PP برای خط تولیدتان یاری نمایند. برای دریافت اطلاعات بیشتر، مشخصات فنی دقیق مدلها و استعلام قیمت، با ما در تماس باشید.