پرکن تیوب

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

دستگاه پرکن تیوب: راهکاری دقیق و اتوماتیک برای پر کردن تیوبها

در دنیای صنعتی امروز، سرعت، دقت و کیفیت در فرآیندهای تولید و بستهبندی از اهمیت حیاتی برخوردارند. دستگاه پرکن تیوب به عنوان یکی از تجهیزات اساسی در خطوط تولید صنایع مختلف، نقش تعیینکنندهای در افزایش بهرهوری و تضمین کیفیت محصولات ایفا میکند. این دستگاهها با قابلیت پر کردن خودکار تیوبها با مواد مختلف، تحولی شگرف در صنعت بستهبندی ایجاد کردهاند.

درک کامل دستگاه پرکن تیوب و مکانیسم عملکرد آن

دستگاه پرکن تیوب سیستمی تخصصی است که برای پر کردن تیوبهای پلاستیکی، آلومینیومی یا کامپوزیتی با مواد مختلف شامل مایعات، کرمها، ژلها، خمیرها و مواد نیمهجامد طراحی شده است. این دستگاهها نه تنها عمل پر کردن را انجام میدهند، بلکه معمولاً قابلیت دربگذاری، سیلینگ (مهر و موم کردن) و حتی کدگذاری تاریخ تولید و انقضا را نیز دارا میباشند.

مکانیسم عملکرد این دستگاهها بر اساس نوع و سطح اتوماسیون متفاوت است، اما به طور کلی شامل مراحل زیر میباشد:

-

قرارگیری تیوب خالی در محل تعیین شده

-

همترازسازی تیوب برای اطمینان از قرارگیری صحیح

-

پر کردن تیوب با ماده مورد نظر با حجم دقیق

-

خارج کردن حبابهای هوای محبوس در ماده

-

انجام عملیات دربگذاری و سیلینگ

-

خروج تیوب پر شده از دستگاه

این فرآیند با دقت قابل توجهی انجام میشود که معمولاً در محدوده خطای ±0.5٪ تا ±1٪ قرار دارد و این امر باعث صرفهجویی قابل توجه در مواد اولیه و حفظ استانداردهای کیفیت میشود.

سیر تکاملی دستگاههای پرکن تیوب

توسعه دستگاههای پرکن تیوب در دهههای اخیر شاهد پیشرفتهای چشمگیری بوده است. در گذشته، پر کردن تیوبها به صورت دستی و با استفاده از قیفهای ساده انجام میشد که بسیار زمانبر بود و دقت پایینی داشت. با گذشت زمان و با گسترش فناوری، اولین دستگاههای نیمهاتوماتیک وارد بازار شدند که سرعت و دقت بیشتری ارائه میدادند.

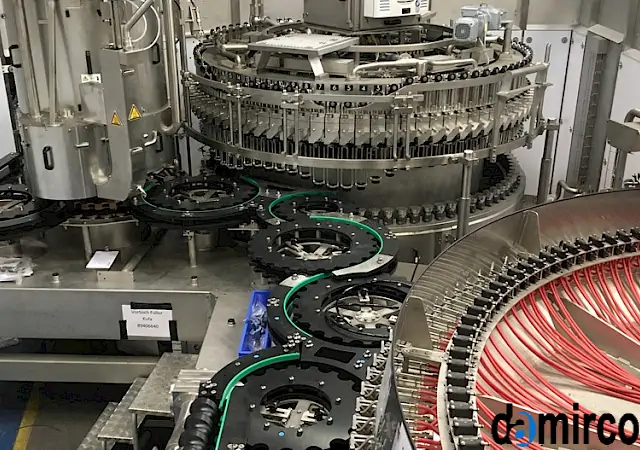

امروزه، دستگاههای تمام اتوماتیک با قابلیتهای پیشرفتهای مانند سیستمهای بینایی ماشین، سنسورهای هوشمند و کنترلرهای پیالسی (PLC) به طور گستردهای در خطوط تولید صنایع بزرگ مورد استفاده قرار میگیرند. این دستگاهها قادرند هزاران تیوب را در ساعت با حداقل دخالت اپراتور پر کرده و آماده کنند.

کاربردهای گسترده دستگاه پرکن تیوب در صنایع مختلف

صنایع آرایشی و بهداشتی

در صنایع آرایشی و بهداشتی، دستگاه پرکن تیوب برای بستهبندی محصولات متنوعی از جمله کرمهای صورت و بدن، لوسیونها، ژلهای شستشو، خمیردندان، کرمهای ضدآفتاب، ماسکهای صورت و محصولات مراقبت از مو مورد استفاده قرار میگیرد. در این صنعت، ظاهر و یکنواختی بستهبندی از اهمیت ویژهای برخوردار است و دستگاههای پرکن با حفظ استانداردهای دقیق، به برندها در ایجاد هویت بصری یکپارچه کمک میکنند.

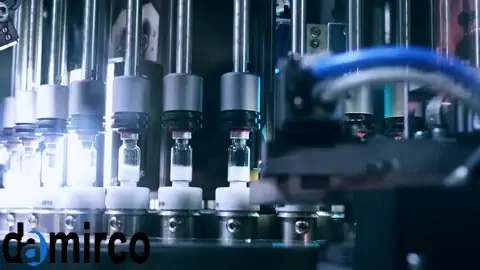

صنایع دارویی و پزشکی

در بخش دارویی، دستگاههای پرکن تیوب برای بستهبندی پمادها، ژلهای دارویی، کرمهای موضعی، داروهای پوستی و محصولات بهداشتی-درمانی استفاده میشوند. در این کاربردها، رعایت شرایط استریل و جلوگیری از آلودگی محصول از اهمیت حیاتی برخوردار است. دستگاههای مورد استفاده در این صنعت معمولاً از جنس استنلس استیل ضدزنگ ساخته میشوند و قابلیت شستشو و ضدعفونی کامل را دارا میباشند.

صنایع غذایی

در صنعت غذا، از دستگاه پرکن تیوب برای بستهبندی محصولاتی مانند رب گوجهفرنگی، سسهای مختلف، عسل، شکلات مایع، خامه، پوره میوه و سایر مواد غذایی نیمهجامد استفاده میشود. در این کاربردها، دستگاه باید با مواد غذایی سازگار باشد و قابلیت شستشوی آسان برای حفظ بهداشت را دارا باشد.

صنایع شیمیایی و صنعتی

این دستگاهها در صنایع شیمیایی برای بستهبندی چسبها، روانکنندهها، مواد شیمیایی نیمهجامد، درزگیرها و پرکنندهها استفاده میشوند. در این موارد، دستگاه باید در برابر خوردگی و اثرات مواد شیمیایی مقاوم باشد.

انواع دستگاه پرکن تیوب و ویژگیهای آنها

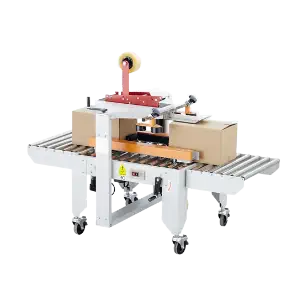

دستگاه پرکن تیوب دستی

این نوع دستگاهها سادهترین و مقرون به صرفهترین نوع دستگاههای پرکن تیوب هستند. عملکرد این دستگاهها کاملاً وابسته به اپراتور است و برای کسبوکارهای کوچک، استارتآپها، آزمایشگاهها و واحدهای تولیدی با حجم پایین مناسب هستند. از مزایای این دستگاهها میتوان به هزینه اولیه پایین، نصب و راهاندازی آسان و نگهداری ساده اشاره کرد. با این حال، سرعت تولید پایین (معمولاً ۱۰ تا ۲۰ تیوب در دقیقه) و وابستگی به دقت اپراتور از محدودیتهای اصلی این دستگاهها محسوب میشود.

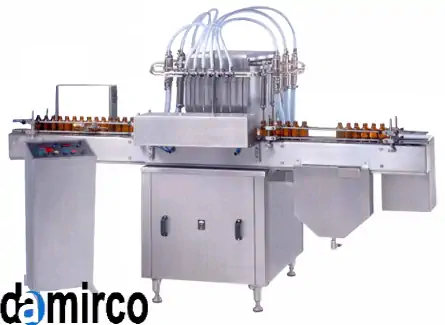

دستگاه پرکن تیوب نیمهاتوماتیک

این دستگاهها ترکیبی از عملکرد انسانی و مکانیکی هستند و تعادل مناسبی بین هزینه و بهرهوری ایجاد میکنند. در این سیستمها، اپراتور تیوبها را در جایگاه قرار میدهد و دستگاه عملیات پر کردن و دربندی را به صورت خودکار انجام میدهد. این دستگاهها برای کارگاههای تولیدی کوچک و متوسط با ظرفیت تولید ۲۰ تا ۴۰ تیوب در دقیقه ایدهآل هستند. کنترلپذیر بودن حجم پرکردن و قابلیت تنظیم سرعت از ویژگیهای بارز این دستگاهها است.

دستگاه پرکن تیوب تمام اتوماتیک

پیشرفتهترین نوع دستگاههای پرکن تیوب، مدلهای تمام اتوماتیک هستند که برای خطوط تولید صنعتی با حجم بالا طراحی شدهاند. این دستگاهها قادرند ۴۰ تا ۱۵۰ تیوب در دقیقه را پردازش کنند و کلیه مراحل از قرارگیری تیوب تا پرکردن، دربندی و سیلینگ را به صورت کاملاً خودکار انجام دهند. این سیستمها معمولاً مجهز به تجهیزات پیشرفتهای مانند:

-

سیستمهای بینایی ماشین برای بررسی وضعیت تیوب و کنترل کیفیت

-

سنسورهای مختلف برای تشخیص سطح مواد، موقعیت تیوب و شناسایی خطا

-

کنترلرهای پیالسی برای برنامهریزی دقیق پارامترهای مختلف

-

سیستمهای ارتباطی برای یکپارچهسازی با خط تولید

هزینه سرمایهگذاری اولیه برای این دستگاهها بالا است، اما بهرهوری و صرفهجویی در نیروی انسانی، بازگشت سرمایه سریعی را تضمین میکند.

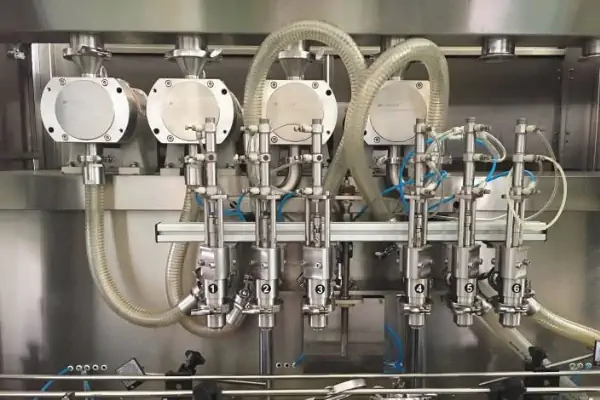

اجزای اصلی تشکیلدهنده دستگاه پرکن تیوب

مخزن مواد

مخزن مواد، محفظهای است که ماده مورد نظر برای پر کردن تیوبها در آن نگهداری میشود. جنس این مخزن بسته به نوع ماده میتواند از استنلس استیل، پلیاتیلن یا سایر مواد مقاوم باشد. در برخی مدلهای پیشرفته، مخزن مجهز به سیستم همزن برای جلوگیری از جدا شدن اجزای ماده و سیستم گرمایش/سرمایش برای حفظ ویسکوزیت بهینه است.

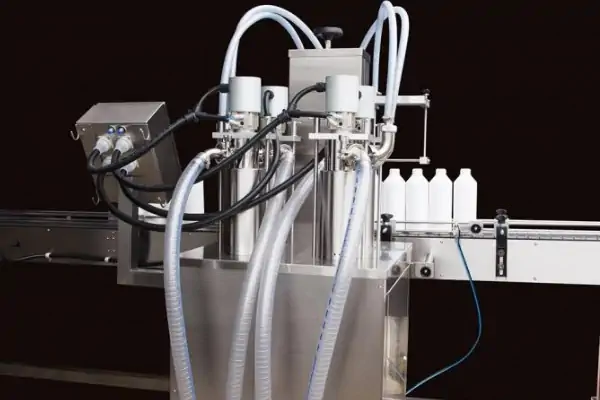

سیستم پمپاژ و انتقال مواد

این بخش مسئول انتقال ماده از مخزن به داخل تیوب است و بسته به نوع ماده میتواند از انواع مختلف پمپها استفاده کند:

-

پمپهای پیستونی: برای مواد با ویسکوزیت متوسط تا بالا

-

پمپهای پریستالتیک: برای مواد حساس و استریل

-

پمپهای دیافراگمی: برای مواد شیمیایی خورنده

-

سیستمهای سرنگی: برای دقت بسیار بالا در حجمهای کم

سیستم هدایت و قرارگیری تیوب

این بخش اطمینان حاصل میکند که تیوبها به درستی در موقعیت پر کردن قرار گیرند. در دستگاههای اتوماتیک، این سیستم معمولاً شامل یک کانوایر (نوار نقاله) به همراه گیرههای مخصوص تیوب است که تیوبها را در موقعیتهای مختلف انتقال میدهد.

سیستم دربندی و سیلینگ

پس از پر شدن تیوب، این بخش درب را روی تیوب قرار داده و آن را مهر و موم میکند. روشهای مختلفی برای سیلینگ وجود دارد:

-

سیل حرارتی: برای تیوبهای پلاستیکی

-

سیل فشاری: برای تیوبهای آلومینیومی

-

سیل اولتراسونیک: برای اتصال قوی و بدون درز

سیستم کنترل و مانیتورینگ

قلب تپنده دستگاه پرکن تیوب، سیستم کنترل آن است که معمولاً مبتنی بر پیالسی (Programmable Logic Controller) میباشد. این سیستم امکان تنظیم پارامترهای مختلف از جمله حجم پرکردن، سرعت تولید، زمان سیلینگ و دمای عملیات را فراهم میکند. در مدلهای پیشرفته، صفحه نمایش لمسی برای تنظیمات آسان و مانیتورینگ لحظهای عملکرد دستگاه وجود دارد.

سیستمهای ایمنی و تشخیص خطا

این بخش شامل سنسورهای مختلفی است که از بروز خطا و آسیب به دستگاه جلوگیری میکنند. سنسورهای تشخیص وجود تیوب، سنسور سطح ماده در مخزن، سنسورهای فشار و دما و سیستمهای توقف اضطراری از جمله این تجهیزات هستند.

مزایای استفاده از دستگاه پرکن تیوب در خط تولید

دقت و یکنواختی بالا

مهمترین مزیت استفاده از دستگاه پرکن تیوب، دقت بالای آن در پر کردن تیوبها است. این دقت نه تنها از نظر حجمی، بلکه از نظر ظاهری نیز اهمیت دارد. پر شدن یکنواخت تیوبها بدون حباب هوا و با مقدار دقیق ماده، تصویر حرفهای از برند در ذهن مصرفکننده ایجاد میکند.

افزایش سرعت و بهرهوری

دستگاههای پرکن تیوب به طور چشمگیری سرعت تولید را افزایش میدهند. یک دستگاه اتوماتیک میتواند معادل دهها کارگر را جایگزین کند و خطاهای ناشی از خستگی پرسنل را حذف نماید.

صرفهجویی در مواد اولیه

با کنترل دقیق حجم پرکردن، این دستگاهها از هدررفت مواد اولیه جلوگیری میکنند. این صرفهجویی در مقیاس بزرگ میتواند به میزان قابل توجهی در هزینههای تولید تأثیر بگذارد.

کاهش وابستگی به نیروی انسانی

اتوماسیون فرآیند پر کردن تیوب، وابستگی به نیروی کار متخصص را کاهش داده و مشکلات ناشی از جابجایی پرسنل را به حداقل میرساند.

انعطافپذیری و تطبیقپذیری

دستگاههای مدرن پرکن تیوب قابلیت تنظیم برای انواع مختلف تیوب با سایزها و جنسهای مختلف را دارا هستند. تغییر سایز تیوب در بسیاری از دستگاهها به سادگی و در زمان کوتاهی انجام میشود.

رعایت استانداردهای بهداشتی و کیفیتی

در صنایعی مانند داروسازی و غذایی، رعایت استانداردهای بهداشتی ضروری است. دستگاههای پرکن با قابلیت شستشو و ضدعفونی آسان، این الزامات را به خوبی برآورده میکنند.

ملاحظات مهم در انتخاب و خرید دستگاه پرکن تیوب

آنالیز دقیق نیازهای تولید

قبل از خرید دستگاه، باید نیازهای تولید به دقت تحلیل شوند. حجم تولید مورد انتظار، انواع مواد، سایز تیوبها و تنوع محصولات از جمله عواملی هستند که در انتخاب دستگاه مناسب تأثیرگذارند.

ویژگیهای فنی ماده

ویژگیهای فیزیکی و شیمیایی مادهای که قرار است در تیوب پر شود، نقش تعیینکنندهای در انتخاب نوع دستگاه دارد. ویسکوزیت ماده، حساسیت به دما، تمایل به کف کردن یا تشکیل حباب و خورندگی از جمله این ویژگیها هستند.

ظرفیت و سرعت مورد نیاز

تخمین دقیق ظرفیت تولید فعلی و آینده برای انتخاب دستگاه با اندازه مناسب ضروری است. خرید دستگاهی با ظرفیت بسیار بالاتر از نیاز، باعث افزایش غیرضروری هزینهها میشود و انتخاب دستگاهی با ظرفیت بسیار پایین، باعث ایجاد گلوگاه در خط تولید خواهد شد.

ملاحظات فضایی و زیرساختی

ابعاد دستگاه، نیازهای برق، هوا و سایر امکانات جانبی باید قبل از خرید در نظر گرفته شوند. اطمینان از وجود فضای کافی برای نصب، تعمیر و نگهداری دستگاه ضروری است.

پشتیبانی فنی و خدمات پس از فروش

در دسترس بودن قطعات یدکی، کیفیت خدمات پس از فروش و پشتیبانی فنی از جمله عواملی هستند که در انتخاب برند دستگاه تأثیر بسزایی دارند. خرید از تأمینکنندگان معتبر با سابقه خوب در پشتیبانی، ریسک توقف تولید را به حداقل میرساند.

هزینه کل مالکیت

هزینه خرید دستگاه تنها بخشی از هزینههای مربوطه است. هزینههای نصب، آموزش پرسنل، تعمیر و نگهداری، مصرف انرژی و قطعات مصرفی باید در محاسبات در نظر گرفته شوند.