مایعات حساس به دما

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

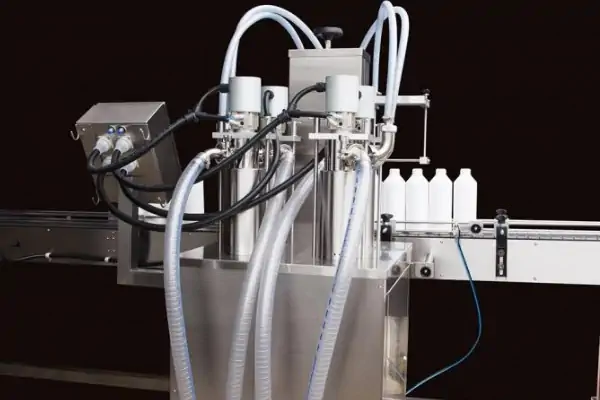

پرکن مایعات حساس به دما یا ویسکوزیته

در دنیای پیچیده و دقیق صنایع امروزی، به خصوص در بخشهایی نظیر داروسازی، آرایشی و بهداشتی، غذایی و شیمیایی، پر کردن مایعات با دقت و یکنواختی بالا یک اصل حیاتی محسوب میشود. این اهمیت زمانی دوچندان میگردد که با مایعاتی سروکار داشته باشیم که نسبت به تغییرات دما یا نوسانات ویسکوزیته (گرانروی) بسیار حساس هستند. در چنین شرایطی، استفاده از دستگاه پرکن مایعات حساس به دما یا ویسکوزیته نه تنها یک انتخاب، بلکه یک ضرورت است. این دستگاهها با فناوریهای پیشرفته خود، اطمینان از حفظ کیفیت محصول، جلوگیری از اتلاف مواد و تضمین رعایت استانداردهای سختگیرانه را فراهم میآورند.

ما در این صفحه به بررسی جامع اهمیت، چالشها، انواع و ویژگیهای کلیدی سیستمهای پرکن مایعات حساس به دما یا ویسکوزیته خواهیم پرداخت تا شما را در انتخاب بهترین راهکار برای نیازهای خاص تولیدیتان یاری رسانیم.

چرا مایعات حساس به دما یا ویسکوزیته نیازمند پرکنندههای تخصصی هستند؟

مایعات مختلف، رفتارهای متفاوتی در برابر تغییرات محیطی از خود نشان میدهند. برخی از این مایعات به قدری ظریف و حساس هستند که هرگونه نوسان کوچکی در دما یا عدم کنترل ویسکوزیته، میتواند بر خواص فیزیکی، شیمیایی و حتی عملکرد نهایی آنها تأثیر بگذارد.

تأثیر حساسیت به دما بر فرآیند پر کردن

دما یکی از مهمترین پارامترها در فرآیند پر کردن مایعات است. بسیاری از مایعات، نظیر روغنهای خاص، شکلات مایع، پمادها، و برخی مواد شیمیایی، با تغییر دما، ویسکوزیته و حتی حجمشان تغییر میکند. به عنوان مثال، افزایش دما میتواند ویسکوزیته یک مایع را کاهش داده و باعث جریان سریعتر و در نتیجه، پر شدن بیش از حد (overfill) شود. بالعکس، کاهش دما میتواند مایع را غلیظتر کرده و منجر به پر شدن کمتر (underfill) یا حتی گرفتگی نازلها گردد. علاوه بر این، برخی از محصولات دارویی یا بیولوژیکی در دماهای خاصی پایدار هستند و هرگونه انحراف از این دما میتواند منجر به از بین رفتن خواص درمانی یا فاسد شدن محصول شود. یک دستگاه پرکن مایعات حساس به دما یا ویسکوزیته باید بتواند این تغییرات را جبران کرده و یا محیط پر کردن را در دمای ثابت و مطلوب حفظ کند.

چالشهای مرتبط با ویسکوزیته مایعات

ویسکوزیته، مقاومت یک مایع در برابر جریان است. مایعات میتوانند از بسیار رقیق (مانند آب) تا بسیار غلیظ (مانند عسل، چسب یا خمیر) متغیر باشند. هر دو انتهای این طیف، چالشهای خاص خود را در فرآیند پر کردن دارند:

- مایعات با ویسکوزیته پایین (رقیق): مستعد چکه کردن و ایجاد حباب هستند که میتواند دقت پر کردن را کاهش داده و باعث آلودگی بستهبندی شود.

- مایعات با ویسکوزیته بالا (غلیظ): جریانپذیری کمتری دارند و نیاز به فشار بیشتری برای عبور از نازلها دارند. این مایعات ممکن است به صورت غیریکنواخت پر شوند یا حتی مسیر نازل را مسدود کنند. علاوه بر این، گاهی اوقات این مایعات "حساس به برش" هستند؛ به این معنی که نیروی برشی زیاد (مثلاً در پمپهای دندهای) میتواند ساختار آنها را تخریب کند.

یک پرکن مایعات حساس به دما یا ویسکوزیته با طراحی خاص و استفاده از مکانیزمهای دقیق، میتواند بر این چالشها فائق آید و پر کردن دقیق و بدون مشکل را برای طیف وسیعی از مایعات تضمین کند.

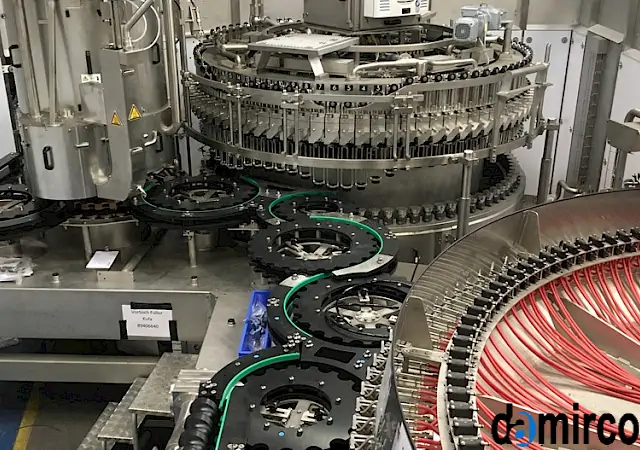

انواع فناوریهای پرکن مایعات حساس به دما یا ویسکوزیته

تنوع در خواص مایعات، منجر به توسعه فناوریهای گوناگون در ساخت دستگاه پرکن مایعات حساس به دما یا ویسکوزیته شده است. در ادامه به برخی از مهمترین آنها اشاره میکنیم:

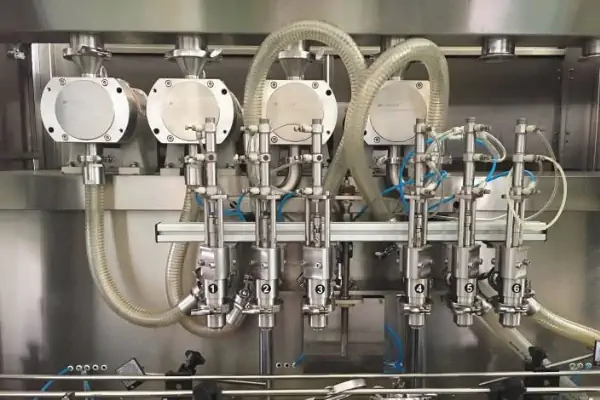

۱. پرکنهای پریستالتیک

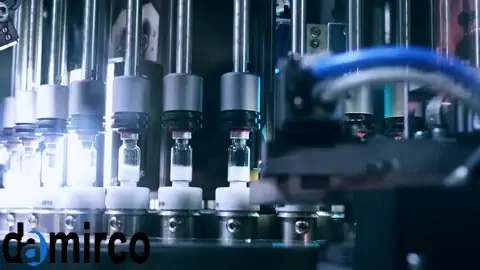

این سیستمها برای مایعات بسیار حساس به برش، استریل و یا بسیار گرانقیمت ایدهآل هستند. پمپ پریستالتیک مایع را درون یک لوله انعطافپذیر به حرکت در میآورد و هیچگونه تماس مستقیمی با قطعات مکانیکی پمپ ندارد. این ویژگی، خطر آلودگی را به حداقل رسانده و برای مایعات دارویی و بیولوژیکی بسیار مناسب است. دقت بالا و قابلیت پر کردن حجمهای کم، از دیگر مزایای این نوع پرکن مایعات حساس به دما یا ویسکوزیته است.

۲. پرکنهای پیستونی سروو موتور

سیستمهای پیستونی با سروو موتور، دقت فوقالعادهای در پر کردن ارائه میدهند. حرکت پیستون توسط سروو موتور کنترل میشود که امکان تنظیم دقیق حجم و سرعت پر کردن را فراهم میآورد. این دستگاهها برای مایعات با ویسکوزیتههای مختلف، از آبکی تا بسیار غلیظ، مناسب هستند و به دلیل قابلیت تکرارپذیری بالا و کنترل دقیق، یک انتخاب عالی برای پر کردن مایعات حساس به دما یا ویسکوزیته محسوب میشوند.

۳. پرکنهای دبیسنج

این روش بر اساس اندازهگیری حجم یا جرم مایع عبوری از طریق سنسورهای دبیسنج عمل میکند. پرکنهای دبیسنج جرمی (Mass Flow Meters) به ویژه برای مایعاتی که چگالی آنها با تغییر دما نوسان میکند، بسیار مؤثر هستند. زیرا آنها جرم واقعی مایع را اندازهگیری میکنند، نه حجم ظاهری. این نوع پرکن مایعات حساس به دما یا ویسکوزیته دقت بالایی را در شرایط متغیر دما ارائه میدهد.

۴. پرکنهای وکیوم

این سیستمها برای پر کردن مایعات فومزا یا مایعاتی که نیازمند پر شدن تا یک سطح مشخص هستند، مناسباند. با ایجاد وکیوم در ظرف، مایع به داخل آن کشیده میشود و پس از رسیدن به سطح مورد نظر، مکش متوقف میگردد. این روش به کاهش حبابزایی کمک کرده و ظاهری یکنواخت در محصولات نهایی ایجاد میکند.

۵. پرکنهای زمان-فشار

این دستگاهها مایع را برای مدت زمان مشخصی و تحت فشار ثابت به داخل ظرف هدایت میکنند. اگرچه شاید به دقت سیستمهای پیستونی یا دبیسنجی نباشند، اما برای طیف وسیعی از مایعات با ویسکوزیتههای مختلف میتوانند کارآمد باشند، به خصوص زمانی که هزینه و پیچیدگی سیستمهای دیگر مد نظر است. با این حال، برای مایعات بسیار حساس، نیاز به کالیبراسیون و کنترل دقیقتر دما و فشار دارند.

ویژگیهای کلیدی یک دستگاه پرکن مایعات حساس به دما یا ویسکوزیته

هنگام انتخاب یک پرکن مایعات حساس به دما یا ویسکوزیته، توجه به ویژگیهای زیر از اهمیت بالایی برخوردار است:

- سیستم کنترل دما: شامل مخازن دو جداره ، نازلهای گرمایشی یا سرمایشی و سیستمهای گرمایش/سرمایش خطی برای حفظ دمای مطلوب مایع در طول فرآیند.

- مدیریت ویسکوزیته: قابلیت تنظیم سرعت پر کردن، استفاده از پمپهای مناسب (مانند پمپهای لوب یا دندهای برای مایعات غلیظ و پمپهای گریز از مرکز برای مایعات رقیق)، و در صورت لزوم، همزن در مخزن.

- دقت و تکرارپذیری بالا: استفاده از سنسورهای دقیق، سیستمهای کنترل پیشرفته (PLC) و مکانیزمهای ضد چکه برای تضمین پر کردن دقیق و یکنواخت در هر چرخه.

- مواد ساخت با کیفیت: استفاده از استیل ضد زنگ گرید غذایی (316L) یا مواد مقاوم در برابر خوردگی و واکنشپذیری برای قسمتهای در تماس با محصول، جهت حفظ کیفیت و استریل بودن.

- قابلیت شستشو و استریلسازی در محل (CIP/SIP): این ویژگی برای صنایع داروسازی و غذایی که نیاز به رعایت سختگیرانهترین استانداردهای بهداشتی دارند، ضروری است.

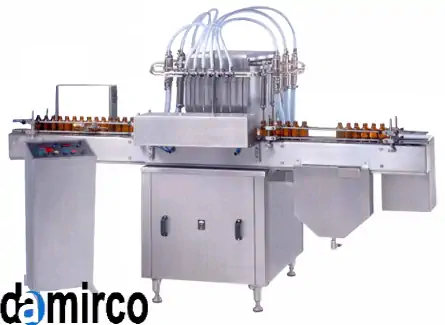

- اتوماسیون و یکپارچهسازی: قابلیت اتصال به خطوط تولید اتوماتیک، سیستمهای توزین و بستهبندی جهت افزایش کارایی و کاهش خطای انسانی.

- ویژگیهای ایمنی: در صورت کار با مایعات قابل اشتعال یا خطرناک، وجود گواهینامههای ضد انفجار (ATEX) و سایر پروتکلهای ایمنی ضروری است.

کاربردهای پرکن مایعات حساس به دما یا ویسکوزیته

این دستگاههای تخصصی در صنایع مختلفی کاربرد دارند:

- صنایع داروسازی: پر کردن شربتها، سوسپانسیونها، پمادها، و واکسنها که نیاز به دقت بالا و کنترل دمایی دقیق دارند.

- صنایع آرایشی و بهداشتی: پر کردن کرمها، لوسیونها، شامپوها و عطرها با ویسکوزیتههای متفاوت.

- صنایع غذایی: پر کردن عسل، سسها، روغنهای پخت و پز، شکلات مایع، ماست و نوشیدنیهای خاص.

- صنایع شیمیایی: پر کردن رزینها, چسبها، رنگها و سایر مواد شیمیایی حساس.

- صنایع نفت و پتروشیمی: پر کردن انواع روغنها و روانکنندهها.

انتخاب پرکن مایعات حساس به دما یا ویسکوزیته مناسب

انتخاب یک دستگاه پرکن مایعات حساس به دما یا ویسکوزیته نیازمند بررسی دقیق نیازهای شماست. عواملی نظیر نوع محصول، ویسکوزیته، حساسیت دمایی، حجم مورد نیاز برای پر کردن، سرعت تولید، بودجه و استانداردهای بهداشتی باید در نظر گرفته شوند. توصیه میشود با کارشناسان مجرب در این زمینه مشورت نمایید تا بهترین و کارآمدترین راهکار متناسب با فعالیت شما انتخاب گردد.