کوره تفلن

فاقد توضیحات...

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

کوره تفلن: راهکاری نوین برای پوششدهی صنعتی با دوام

در دنیای پیشرفته صنعت امروز، دستیابی به سطوحی با ویژگیهای منحصربهفرد مانند نچسب بودن، مقاومت بالا در برابر حرارت و مواد شیمیایی، و ضریب اصطکاک پایین، از اهمیت ویژهای برخوردار است. پوششهای تفلن به عنوان یکی از کارآمدترین راهکارها برای تحقق این اهداف شناخته میشوند. اما کیفیت نهایی و دوام این پوششها، بیش از هر چیز به فرآیند پخت یا کیورینگ آنها بستگی دارد. اینجاست که اهمیت یک کوره تفلن استاندارد و مهندسیشده مشخص میشود. کوره تفلن، دستگاهی صنعتی و تخصصی است که با ایجاد دمای کنترلشده و یکنواخت، شرایط ایدهآل برای پخت کامل و صحیح پوششهای تفلن بر روی قطعات مختلف را فراهم میکند. این فرآیند که به زینترینگ نیز معروف است، باعث میشود ذرات پلیمری تفلن به یکدیگر جوش خورده و لایهای یکپارچه، مقاوم و کاملاً چسبیده به سطح قطعه ایجاد کنند.

ما با درک عمیق از این فرآیند حساس و با تکیه بر دانش فنی روز و سالها تجربه در زمینه طراحی و ساخت ماشینآلات صنعتی، مفتخریم که مجموعهای کامل از انواع کوره تفلن را برای پاسخگویی به نیازهای گوناگون صنایع کشور ارائه میدهیم. محصولات ما با بالاترین استانداردهای کیفی ساخته شده و تضمینکننده دستیابی به پوششی بینقص و با طول عمر بالا برای محصولات شما هستند.

چرا انتخاب یک کوره تفلن باکیفیت حیاتی است؟

ممکن است برخی تصور کنند که هر کورهای با قابلیت رسیدن به دماهای بالا میتواند برای پخت تفلن مناسب باشد. این یک تصور اشتباه و پرهزینه است. فرآیند پخت تفلن نیازمند دقت و کنترل بسیار بالایی بر روی پارامترهای دما، زمان و یکنواختی حرارت است. استفاده از یک کوره تفلن غیراستاندارد یا نامناسب میتواند منجر به عواقب نامطلوبی شود که نهتنها کیفیت محصول نهایی را به شدت کاهش میدهد، بلکه هزینههای تولید را نیز افزایش خواهد داد.

- پخت ناقص یا بیش از حد: عدم کنترل دقیق دما باعث میشود پوشش تفلن یا به طور کامل پخته نشود (که منجر به چسبندگی ضعیف و خواص مکانیکی نامناسب میشود) یا بیش از حد حرارت ببیند (که باعث تخریب ساختار پلیمری و از بین رفتن خواص آن میگردد).

- ایجاد پوشش ناهمگون: توزیع غیریکنواخت حرارت در محفظه کوره، موجب میشود بخشهایی از قطعه کمتر و بخشهایی بیشتر حرارت ببینند. این امر به ایجاد یک پوشش با ضخامت و کیفیت ناهمگون منجر شده و کارایی قطعه را مختل میکند.

- افزایش مصرف انرژی: یک کوره تفلن با طراحی ضعیف و عایقبندی نامناسب، اتلاف حرارتی بالایی دارد. این موضوع نه تنها هزینههای مصرف انرژی را به شکل چشمگیری افزایش میدهد، بلکه محیط کار را نیز ناایمن و گرم میکند.

- کاهش طول عمر پوشش: هدف اصلی از اعمال پوشش تفلن، افزایش دوام و کارایی قطعات است. یک فرآیند پخت نادرست، این هدف را کاملاً بیاثر کرده و باعث میشود پوشش در مدت زمان کوتاهی دچار ترک، پوستهشدن یا سایش شود.

بنابراین، سرمایهگذاری برای تهیه یک کوره پخت تفلن مهندسیشده، در واقع سرمایهگذاری برای تضمین کیفیت، افزایش بهرهوری و کاهش هزینههای بلندمدت تولید است.

انواع کوره تفلن صنعتی

نیازهای صنایع مختلف برای پوششدهی تفلن، از نظر حجم تولید، ابعاد قطعات و نوع فرآیند، بسیار متفاوت است. به همین دلیل، ما انواع مختلفی از کوره تفلن را طراحی و تولید میکنیم تا هر مجموعهای بتواند متناسب با نیاز خود، بهترین گزینه را انتخاب نماید.

کوره تفلن باکسی

کورههای باکسی یا اتاقکی، رایجترین نوع برای کارگاهها و خطوط تولید با حجم متوسط یا قطعات سفارشی هستند. در این مدل، قطعات پس از پوششدهی، بر روی واگنها یا قفسههای مخصوص قرار گرفته و به داخل محفظه کوره منتقل میشوند. پس از اتمام سیکل پخت، درب کوره باز شده و قطعات برای سرد شدن خارج میشوند. این نوع کوره تفلن به دلیل انعطافپذیری بالا برای پخت قطعات با ابعاد و اشکال متنوع و همچنین هزینه اولیه پایینتر، بسیار محبوب است.

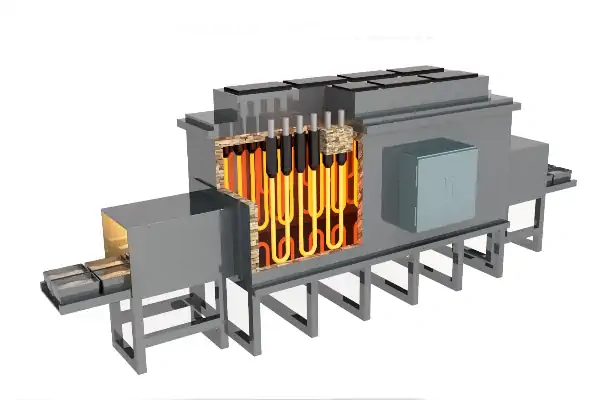

کوره تفلن کانوایری

برای خطوط تولید با حجم بالا و فرآیندهای پیوسته، کورههای کانوایری یا تونلی بهترین راهحل هستند. در این سیستم، قطعات بر روی یک نوار نقاله به صورت مداوم از یک سمت وارد تونل حرارتی شده و پس از طی کردن مسیر کوره و تکمیل فرآیند پخت، از سمت دیگر خارج میشوند. این کورهها فرآیند تولید را کاملاً خودکار کرده، نیاز به نیروی انسانی را کاهش داده و بهرهوری را به حداکثر میرسانند. طراحی این نوع کوره تفلن معمولاً به صورت ماژولار بوده و میتوان طول و مناطق دمایی مختلف را بر اساس نیاز خط تولید سفارشیسازی کرد.

کورههای تفلن سفارشی

ما درک میکنیم که گاهی نیازهای تولیدی شما در قالب مدلهای استاندارد نمیگنجد. تیم مهندسی ما آماده است تا با بررسی دقیق فرآیند، ابعاد قطعات و فضای در دسترس شما، یک کوره تفلن کاملاً سفارشی را از صفر طراحی و تولید نماید. این کورهها میتوانند دارای ابعاد غیرمتعارف، سیستمهای بارگیری خاص یا پروفایلهای دمایی پیچیده باشند تا دقیقاً با نیازهای منحصربهفرد شما مطابقت داشته باشند.

ویژگیهای برجسته کورههای تفلن ما

آنچه محصولات ما را از سایر رقبا متمایز میکند، توجه به جزئیات فنی و استفاده از بهترین متریال و تجهیزات در ساخت هر کوره تفلن است. هدف ما ارائه دستگاهی است که نه تنها عملکردی بینقص داشته باشد، بلکه سالها با بالاترین راندمان و کمترین نیاز به نگهداری، در خدمت خط تولید شما باشد.

سیستم گردش هوای یکنواخت

مهمترین عامل در کیفیت پخت تفلن، یکنواختی دما در تمام نقاط محفظه است. کورههای ما مجهز به سیستم سیرکولاسیون هوای گرم پیشرفته با استفاده از فنهای سانتریفیوژ مقاوم به حرارت و کانالکشیهای مهندسیشده هستند. این سیستم تضمین میکند که هوای گرم به صورت یکنواخت به تمام سطوح قطعه، حتی نقاط دور از دسترس، رسیده و اختلاف دما در داخل کوره به حداقل (معمولاً کمتر از ۵± درجه سانتیگراد) برسد.

کنترل دقیق دما و زمان

هر کوره تفلن تولیدی ما به یک تابلو کنترل پیشرفته مجهز است. این تابلو شامل کنترلرهای دمای دیجیتال (PID) برای تنظیم و تثبیت دقیق دما، تایمرهای قابل برنامهریزی برای کنترل زمان سیکل پخت و در مدلهای پیشرفتهتر، کنترلرهای منطقی قابل برنامهریزی (PLC) با صفحه نمایش لمسی (HMI) است. این سیستم به اپراتور اجازه میدهد تا پروفایلهای دمایی مختلف را برای انواع پوششهای تفلن ذخیره و اجرا کرده و بر تمام مراحل فرآیند نظارت کامل داشته باشد.

عایقبندی بهینه و بهرهوری انرژی

بدنه کورههای ما به صورت دوجداره طراحی شده و فضای بین دو جدار با لایههای ضخیمی از عایقهای حرارتی با کیفیت بالا مانند پشم سنگ یا الیاف سرامیکی پر میشود. این عایقبندی قدرتمند، اتلاف حرارت را به میزان چشمگیری کاهش داده، مصرف انرژی را بهینه کرده و دمای سطح خارجی کوره را پایین نگه میدارد که به ایمنی بیشتر محیط کار کمک شایانی میکند.

ساختار مستحکم و طول عمر بالا

اسکلت و بدنه کورهها از پروفیلها و ورقهای فولادی با ضخامت مناسب ساخته شده و تمامی اتصالات به صورت جوشکاری پیوسته و استاندارد انجام میشود. سطوح داخلی که در معرض حرارت بالا قرار دارند، میتوانند بر اساس سفارش از ورقهای استیل نسوز ساخته شوند تا مقاومت در برابر اکسیداسیون و خوردگی در دماهای بالا تضمین گردد. این ساختار مستحکم، طول عمر بالای دستگاه و عملکرد بدون لرزش و پایدار آن را تضمین میکند.

کاربردهای گسترده کوره پخت تفلن در صنایع مختلف

به لطف ویژگیهای استثنایی پوششهای تفلن، استفاده از کوره تفلن در طیف وسیعی از صنایع برای بهبود کیفیت و کارایی محصولات رواج دارد:

- صنایع لوازم خانگی: پوششدهی انواع ظروف پخت و پز مانند تابه، قابلمه و قالبهای کیک برای ایجاد سطوح نچسب و آسانشوی.

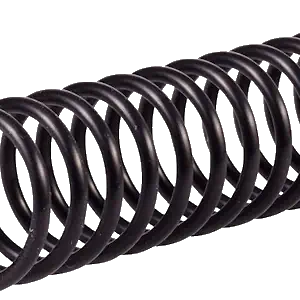

- صنعت خودروسازی: پوششدهی قطعاتی مانند پیستونها، سوپاپها و قطعات سیستم ترمز برای کاهش اصطکاک و افزایش مقاومت در برابر سایش و حرارت.

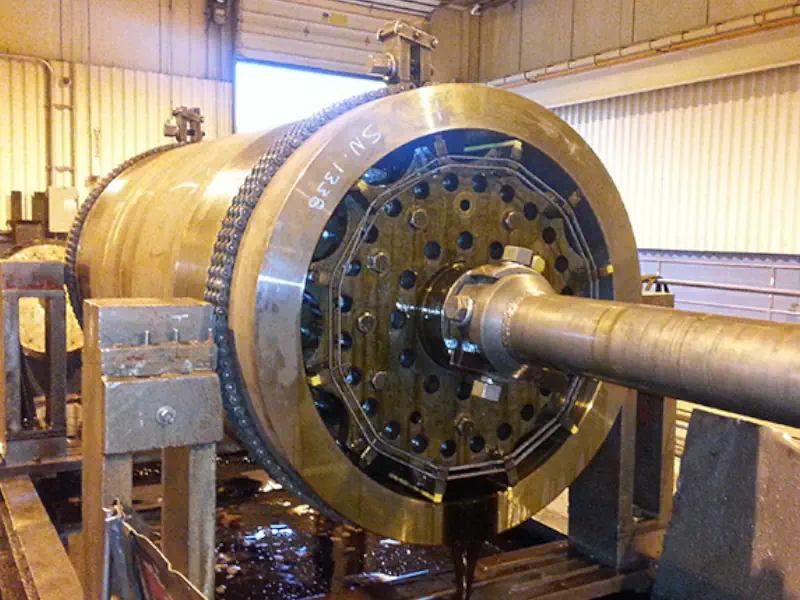

- صنایع نفت، گاز و پتروشیمی: اعمال پوشش بر روی شیرآلات، پمپها، لولهها و اتصالات برای محافظت در برابر خوردگی ناشی از مواد شیمیایی خورنده.

- صنایع غذایی و دارویی: پوششدهی تجهیزات، مخازن و قطعات ماشینآلات که در تماس مستقیم با مواد غذایی و دارویی هستند، به منظور ایجاد سطوح بهداشتی، نچسب و مقاوم در برابر شستشو.

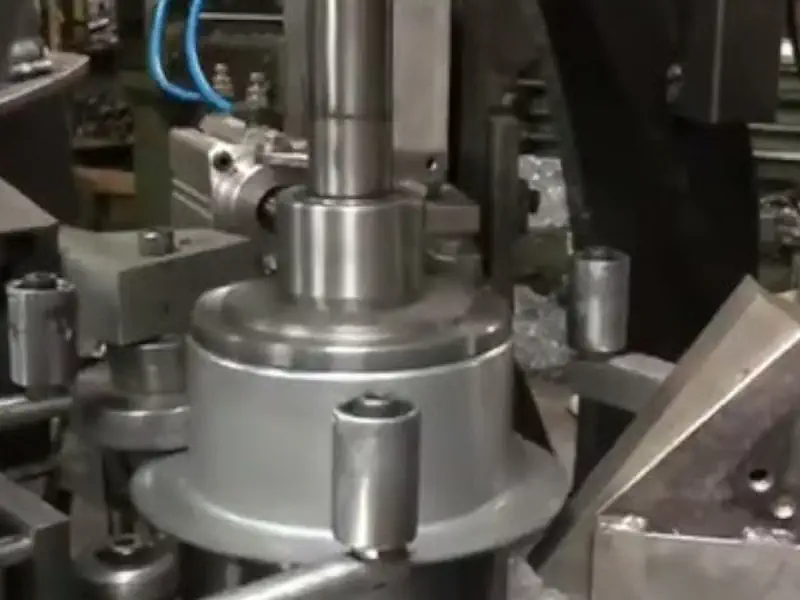

- صنایع چاپ و بستهبندی: پوشش غلطکها و قطعات ماشینآلات چاپ برای جلوگیری از چسبیدن جوهر و چسب.

فرآیند پخت پوشش تفلن در کوره چگونه است؟

دستیابی به یک پوشش تفلن بینقص، نیازمند رعایت دقیق مراحل کار است. کوره تفلن مرحله نهایی و تعیینکننده در این فرآیند است. به طور خلاصه، این فرآیند شامل مراحل زیر است:

- آمادهسازی سطح: ابتدا سطح قطعه باید به طور کامل از هرگونه چربی، زنگزدگی و آلودگی پاک شود. سپس معمولاً با روشهایی مانند سندبلاست، سطحی زبر ایجاد میشود تا چسبندگی مکانیکی پوشش به سطح به حداکثر برسد.

- اعمال پوشش: پوشش تفلن که به صورت مایع یا پودر موجود است، با استفاده از پیستولههای اسپری مخصوص بر روی سطح قطعه پاشیده میشود.

- پخت در کوره تفلن: قطعه پوششخورده وارد کوره میشود. کوره طبق یک منحنی دمایی مشخص، دمای قطعه را به تدریج بالا میبرد. در دمای پخت (معمولاً بین ۳۶۰ تا ۴۲۰ درجه سانتیگراد بسته به نوع تفلن)، ذرات پلیمری ذوب شده و به هم میپیوندند و یک فیلم یکپارچه و مقاوم را تشکیل میدهند. کنترل دقیق زمان و دما در این مرحله توسط کوره تفلن انجام میشود.

- سرد کردن: پس از اتمام زمان پخت، قطعه باید به صورت کنترلشده سرد شود تا خواص نهایی پوشش تثبیت گردد.

مشاوره و خرید کوره تفلن

انتخاب کوره تفلن مناسب، یک تصمیم فنی و تخصصی است که میتواند تأثیر مستقیمی بر کیفیت محصولات و سودآوری کسبوکار شما داشته باشد. تیم کارشناسان مجرب ما آماده است تا با ارائه مشاوره تخصصی و کاملاً رایگان، شما را در این مسیر یاری نماید. ما با بررسی دقیق نیازهای شما از جمله نوع پوشش مورد استفاده، ابعاد و تیراژ قطعات، فضای موجود و بودجه شما، بهترین و بهینهترین مدل کوره تفلن را به شما پیشنهاد خواهیم داد.

ما به کیفیت محصولات خود اطمینان داریم و تمامی کورههای تولیدی را با گارانتی معتبر و خدمات پس از فروش گسترده شامل نصب، راهاندازی، آموزش و تأمین قطعات یدکی ارائه میدهیم. برای دریافت اطلاعات بیشتر، استعلام قیمت و دریافت کاتالوگ محصولات، همین امروز با ما تماس بگیرید. ما مشتاقانه منتظر شنیدن صدای شما و کمک به رشد و موفقیت کسبوکار شما هستیم.