دستگاه شات بلاست توربینی

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

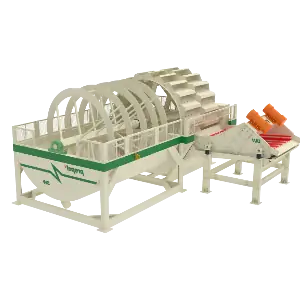

مقدمهای بر دستگاه شات بلاست توربینی: راهکاری مدرن برای آمادهسازی سطح

در دنیای صنعت امروز، کیفیت نهایی یک محصول تا حد زیادی به آمادهسازی سطح آن بستگی دارد. فرآیندهایی مانند رنگآمیزی، پوششدهی، آبکاری و جوشکاری نیازمند سطحی کاملاً تمیز، عاری از هرگونه آلودگی، زنگزدگی و اکسیداسیون هستند. دستگاه شات بلاست توربینی یکی از کارآمدترین، سریعترین و اقتصادیترین تجهیزات صنعتی برای دستیابی به این هدف است. این دستگاه با استفاده از نیروی گریز از مرکز، ساچمههای فولادی (شات) را با سرعت بسیار بالا به سمت سطح قطعه کار پرتاب کرده و در زمانی کوتاه، عملیات زنگزدایی، ماسهزدایی، رنگبری و ایجاد پروفایل سطح مناسب برای چسبندگی بهتر پوشش را انجام میدهد.

استفاده از دستگاه شات بلاست توربینی نه تنها کیفیت و دوام محصولات را به شکل چشمگیری افزایش میدهد، بلکه با حذف فرآیندهای شیمیایی و دستی زمانبر، بهرهوری تولید را نیز متحول میسازد. در این مطلب، به بررسی جامع این تکنولوژی پیشرفته، اجزای اصلی، انواع مختلف و کاربردهای گسترده آن در صنایع گوناگون خواهیم پرداخت تا شما را در انتخاب بهترین راهحل برای نیازهای صنعتی خود یاری کنیم.

نحوه عملکرد دستگاه شات بلاست توربینی چگونه است؟

درک مکانیزم عملکرد این دستگاه، کلید شناخت مزایا و قابلیتهای آن است. برخلاف سیستمهای سندبلاست که از هوای فشرده برای پرتاب مواد ساینده استفاده میکنند، قلب تپنده دستگاه شات بلاست توربینی، یک یا چند چرخ دوار قدرتمند به نام «توربین» است. فرآیند کار به صورت یک چرخه دقیق و مکانیزه به شرح زیر انجام میشود:

۱. بارگذاری قطعه کار

ابتدا قطعات مورد نظر بر روی سیستم انتقال دستگاه قرار میگیرند. این سیستم بسته به نوع دستگاه میتواند به صورت آویز، نقاله غلتکی، میز دوار و یا درام گردان باشد.

۲. شروع فرآیند پاشش

پس از ورود قطعه به داخل کابین اصلی، توربینها با سرعت بالا شروع به چرخش میکنند. ساچمههای فولادی از یک مخزن ذخیره (هاپر) به مرکز توربین هدایت میشوند. نیروی گریز از مرکز ایجاد شده توسط پرههای در حال چرخش توربین، ساچمهها را با شتابی فوقالعاده و سرعتی بالغ بر ۸۰ تا ۱۰۰ متر بر ثانیه، به صورت یکنواخت به تمام سطوح قطعه کار پرتاب میکند.

۳. آمادهسازی سطح

برخورد این ذرات فلزی پرسرعت با سطح قطعه، مانند میلیونها ضربه چکش کوچک عمل کرده و هرگونه زنگزدگی، اکسید، رنگ قدیمی، ماسه ریختهگری و سایر آلودگیها را به طور کامل از بین میبرد. این فرآیند علاوه بر تمیزکاری، یک زبری ملایم و یکنواخت (پروفایل) روی سطح ایجاد میکند که برای حداکثر چسبندگی رنگ و انواع پوششها ایدهآل است. در کاربردهای خاصی مانند صنعت فنرسازی یا قطعات تحت تنش، این فرآیند که «شات پینینگ» نامیده میشود، باعث ایجاد تنش پسماند فشاری در سطح قطعه و افزایش چشمگیر عمر خستگی آن میگردد.

۴. سیستم گردش و تصفیه ساچمه

یکی از بزرگترین مزایای دستگاه شات بلاست توربینی، سیستم بازیافت و استفاده مجدد از ساچمهها است. پس از برخورد به قطعه، ساچمهها به همراه ضایعات جدا شده در کف کابین جمعآوری میشوند. سپس این مخلوط توسط یک سیستم بالابر کاسهای (الواتور) به بالای دستگاه منتقل شده و وارد بخش جداکننده (سپراتور) میشود. در این بخش، گرد و غبار و ذرات ریز آلودگی توسط جریان هوا جدا شده و به سیستم غبارگیر هدایت میشوند، در حالی که ساچمههای سالم و قابل استفاده مجدداً به مخزن اصلی بازگردانده شده و وارد چرخه پاشش میشوند. این چرخه بسته، هزینههای مصرفی را به شدت کاهش میدهد.

اجزای اصلی یک دستگاه شات بلاست توربینی

هر دستگاه شات بلاست از مجموعهای از اجزای هماهنگ تشکیل شده است که عملکرد بهینه و ایمن آن را تضمین میکنند. شناخت این اجزا به درک بهتر کیفیت و قابلیتهای دستگاه کمک میکند.

کابین اصلی (محفظه شاتینگ)

این محفظه فولادی، محل انجام فرآیند شات بلاست است. دیوارههای داخلی کابین که در معرض مستقیم پاشش ساچمه قرار دارند، با ورقهای ضد سایش از جنس فولاد منگنزی یا آلیاژهای مقاوم دیگر پوشانده شدهاند تا از فرسایش بدنه اصلی جلوگیری کرده و طول عمر دستگاه را افزایش دهند.

توربینهای پاشنده ساچمه

مهمترین بخش دستگاه که وظیفه پرتاب ساچمه را بر عهده دارد. هر توربین شامل قطعاتی مانند پرههای پرتاب، روتور و قفسه کنترل جهت پاشش است. کیفیت آلیاژ این قطعات و طراحی مهندسی توربین، تأثیر مستقیمی بر راندمان، کیفیت سطح و هزینههای نگهداری دستگاه دارد.

سیستم انتقال قطعه کار

این سیستم وظیفه حمل قطعات به داخل، حین و خارج از کابین را بر عهده دارد و نوع آن، تعیینکننده مدل و کاربرد دستگاه است. انواع رایج آن شامل کانوایر آویز، نقاله غلتکی، میز گردان و درام گردان میباشد.

سیستم بازیابی و تصفیه ساچمه

این مجموعه شامل کانالهای مارپیچ، بالابر کاسهای و واحد جداسازی هوا (Air Wash Separator) است. عملکرد صحیح این سیستم برای حفظ کیفیت یکنواخت سطح و کاهش استهلاک قطعات توربین حیاتی است.

سیستم غبارگیر (Dust Collector)

فرآیند شات بلاست گرد و غبار زیادی تولید میکند. سیستم غبارگیر که معمولاً از نوع کارتریجی یا کیسهای است، با ایجاد فشار منفی در داخل کابین، از خروج گرد و غبار به محیط کار جلوگیری کرده و ذرات معلق را فیلتر میکند. این سیستم برای حفظ سلامت کارکنان و رعایت الزامات زیستمحیطی ضروری است.

تابلو برق و سیستم کنترل

این بخش شامل تمام تجهیزات الکتریکی برای راهاندازی و کنترل عملکرد هماهنگ اجزای مختلف دستگاه است. دستگاههای مدرن معمولاً به سیستم کنترل منطقی برنامهپذیر (PLC) و صفحه نمایش لمسی (HMI) مجهز هستند که کاربری و عیبیابی را آسانتر میکند.

انواع دستگاه شات بلاست توربینی برای کاربردهای مختلف

هیچ مدل واحدی از دستگاه شات بلاست توربینی برای تمام کاربردها مناسب نیست. این دستگاهها بر اساس نحوه حمل قطعه کار به انواع مختلفی تقسیم میشوند که هر یک برای گروه خاصی از قطعات طراحی شدهاند.

دستگاه شات بلاست آویزی (Hanger Type)

در این مدل، قطعات از طریق قلاب یا فیکسچرهای مخصوص به یک کانوایر هوایی آویزان شده و از مقابل توربینها عبور میکنند. این دستگاه برای قطعات بزرگ، سنگین، پیچیده و یا حساس که امکان غلتاندن آنها وجود ندارد، ایدهآل است. صنایعی مانند ریختهگری قطعات خودرو، ساخت شیرآلات و تولید قطعات سازههای فلزی از کاربران اصلی این نوع دستگاه هستند.

دستگاه شات بلاست تونلی یا رولیکی (Roller Conveyor Type)

این دستگاه برای آمادهسازی سطح قطعات طویل مانند ورق، تیرآهن، پروفیل، لوله و قطعات سازههای فلزی طراحی شده است. قطعات بر روی یک نقاله غلتکی قرار گرفته و به صورت پیوسته از یک تونل که توربینها در بالا و پایین آن قرار دارند، عبور میکنند. سرعت بالا و عملکرد پیوسته، این مدل را به گزینهای عالی برای خطوط تولید با حجم بالا تبدیل کرده است.

دستگاه شات بلاست میزی (Table Type)

در این نوع، یک یا چند میز دوار وظیفه حمل قطعه را بر عهده دارند. قطعات سنگین و با اشکال نامتقارن که امکان آویزان کردن یا قرار دادن روی نقاله را ندارند، روی میز قرار گرفته و با چرخش میز، تمام سطوح آنها در معرض پاشش ساچمه قرار میگیرد. این دستگاه برای قطعاتی مانند قالبهای بزرگ، چرخدندههای سنگین و بدنههای پمپ مناسب است.

دستگاه شات بلاست درامی یا بشکهای (Tumble Type)

این مدل بهترین انتخاب برای شات بلاست کردن قطعات کوچک و متوسط به صورت دستهای (Batch) است. قطعاتی مانند پیچ و مهره، فنر، یراقآلات و قطعات کوچک ریختهگری یا فورج داخل یک نوار نقاله لاستیکی یا یک درام فولادی ریخته میشوند. با چرخش آرام این محفظه، قطعات به هم میغلتند و تمام سطوح آنها به صورت یکنواخت تمیزکاری میشود.

کاربردهای گسترده دستگاه شات بلاست توربینی در صنایع

- صنایع فولاد و سازههای فلزی: زنگزدایی و آمادهسازی سطح تیرآهن، ورق و پروفیل قبل از برشکاری، جوشکاری و رنگآمیزی.

- صنایع ریختهگری و آهنگری (فورج): حذف ماسه و پوستههای اکسیدی از روی قطعات چدنی، فولادی و آلومینیومی.

- صنایع خودروسازی: تمیزکاری بلوک سیلندر، سرسیلندر، میللنگ و انجام عملیات شات پینینگ روی فنرها و چرخدندهها برای افزایش مقاومت به خستگی.

- صنایع نفت، گاز و پتروشیمی: زنگزدایی سطوح داخلی و خارجی لولهها، مخازن و اتصالات قبل از اعمال پوششهای محافظ.

- صنایع کشتیسازی و ریلی: آمادهسازی سطح بدنهها، قطعات واگن و ریلها.

- بازسازی قطعات: حذف رنگهای قدیمی، زنگزدگی و آلودگی از روی قطعات صنعتی و ماشینآلات جهت تعمیر و بازسازی.

چرا باید یک دستگاه شات بلاست توربینی تهیه کنیم؟

سرمایهگذاری برای خرید یک دستگاه شات بلاست توربینی مزایای رقابتی قابل توجهی را برای کسبوکار شما به ارمغان میآورد:

- سرعت و بهرهوری فوقالعاده: این دستگاهها قادرند در چند دقیقه، کاری را انجام دهند که با روشهای دستی ساعتها به طول میانجامد.

- کیفیت سطح یکنواخت و استاندارد: برخلاف روشهای دستی، کیفیت سطح نهایی کاملاً یکنواخت و قابل تکرار است.

- کاهش هزینههای تولید: با حذف نیروی انسانی زیاد، کاهش مصرف مواد ساینده (به دلیل بازیافت) و افزایش سرعت تولید، هزینههای عملیاتی به شدت کاهش مییابد.

- افزایش دوام و عمر محصولات: آمادهسازی سطح مناسب، چسبندگی پوشش را تا چندین برابر افزایش داده و از خوردگی زودرس جلوگیری میکند.

- فرآیند ایمن و دوستدار محیط زیست: حذف استفاده از مواد شیمیایی خورنده و اسیدها و کنترل کامل گرد و غبار، محیط کاری سالمتر و ایمنتری را فراهم میکند.

انتخاب هوشمندانه و مشاوره تخصصی

انتخاب دستگاه شات بلاست توربینی مناسب، یک تصمیم فنی و مهم است که باید با در نظر گرفتن عواملی همچون ابعاد، جنس و تیراژ تولید قطعات، کیفیت سطح مورد نیاز و بودجه انجام شود. یک انتخاب اشتباه میتواند منجر به عدم دستیابی به کیفیت مطلوب یا تحمیل هزینههای اضافی گردد.

کارشناسان مجرب ما با درک عمیق از نیازهای صنایع مختلف، آماده ارائه مشاوره تخصصی و رایگان به شما هستند. ما به شما کمک میکنیم تا با بررسی دقیق فرآیندهای تولیدی خود، بهترین و کارآمدترین دستگاه را انتخاب نمایید. برای دریافت اطلاعات بیشتر، استعلام قیمت و هماهنگی جهت مشاوره، همین امروز با ما تماس بگیرید. کیفیت برتر و بهرهوری بالاتر در انتظار شماست.