دستگاه شات بلاست تونلی

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

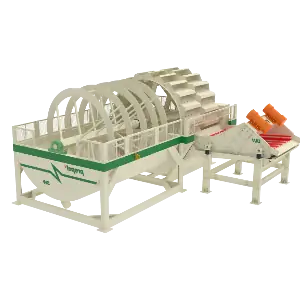

دستگاه شات بلاست تونلی: راهکاری جامع برای آمادهسازی سطوح در مقیاس صنعتی

در دنیای پویای صنعت امروز، کیفیت، سرعت و بهرهوری، سه رکن اساسی موفقیت هر واحد تولیدی به شمار میروند. آمادهسازی سطح قطعات فلزی، یکی از حیاتیترین مراحل در فرآیندهای تولیدی است که به طور مستقیم بر کیفیت نهایی محصول، دوام پوشش و عملکرد کلی قطعه تأثیر میگذارد. دستگاه شات بلاست تونلی به عنوان یکی از پیشرفتهترین و کارآمدترین تجهیزات در این زمینه، پاسخی قدرتمند به نیاز صنایع برای پاکسازی، زنگزدایی، و ایجاد پروفایل سطح ایدهآل به صورت پیوسته و با حجم بالا ارائه میدهد. این دستگاهها با طراحی منحصربهفرد خود، امکان پردازش طیف گستردهای از قطعات، از پروفیلهای طویل و ورقهای فولادی گرفته تا قطعات پیچیده ریختهگری را فراهم میآورند.

دستگاه شات بلاست تونلی چیست و چگونه کار میکند؟

دستگاه شات بلاست تونلی یک سیستم کاملاً اتوماتیک و پیوسته برای آمادهسازی سطوح است. اساس کار این دستگاه بر پرتاب سایندههای فلزی (شات و گریت) با سرعت بسیار بالا توسط توربینهای گریز از مرکز به سمت سطح قطعات استوار است. وجه تمایز اصلی این نوع دستگاه، ساختار تونل مانند آن است که قطعات از یک سمت وارد شده، در حین عبور از داخل تونل از زوایای مختلف تحت پاشش ساینده قرار میگیرند و از سمت دیگر به صورت کاملاً تمیز و آماده برای مرحله بعدی (مانند رنگآمیزی، پوششدهی یا جوشکاری) خارج میشوند.

فرآیند کار به طور خلاصه شامل مراحل زیر است:

- بارگیری قطعات: قطعات بر روی سیستم انتقالدهنده دستگاه (مانند نوار نقاله، رولر یا آویز) قرار میگیرند.

- ورود به تونل: سیستم انتقال، قطعات را به داخل محفظه اصلی یا همان تونل هدایت میکند.

- عملیات پاشش (بلاستینگ): با ورود قطعه به محدوده پاشش، توربینهای قدرتمند دستگاه که در موقعیتهای استراتژیک (بالا، پایین و طرفین) نصب شدهاند، شروع به کار کرده و سایندهها را با انرژی جنبشی فوقالعاده به تمام سطوح قطعه پرتاب میکنند. این برخورد شدید باعث کنده شدن زنگزدگی، اکسیداسیون، رسوبات، رنگهای قدیمی و هرگونه آلودگی دیگر از روی سطح میشود.

- بازیافت ساینده: سایندههای استفاده شده به همراه ضایعات جدا شده از سطح، در کف کابین جمعآوری شده و توسط یک سیستم بالابر و جداکننده، مجدداً به چرخه مصرف بازمیگردند. گرد و غبار و ذرات ریز نیز توسط سیستم غبارگیر قدرتمند از چرخه حذف میشوند.

- خروج قطعه: پس از اتمام فرآیند، قطعه تمیز شده از انتهای تونل خارج و آماده استفاده است.

انواع دستگاه شات بلاست تونلی

این دستگاهها بر اساس نوع سیستم انتقالدهنده قطعات به دستههای مختلفی تقسیم میشوند که هر کدام برای کاربردها و انواع خاصی از قطعات طراحی شدهاند. انتخاب نوع مناسب دستگاه، کلید دستیابی به حداکثر کارایی و کیفیت است.

۱. دستگاه شات بلاست تونلی غلتکی (Roller Conveyor)

این مدل، رایجترین نوع دستگاه شات بلاست تونلی است و برای پردازش قطعات بلند و مسطح مانند ورقهای فولادی، تیرآهن، پروفیلهای ساختمانی، لوله و قوطی ایدهآل است. قطعات بر روی یک کانوایر متشکل از غلتکهای مقاوم قرار گرفته و با سرعت قابل تنظیم از داخل تونل عبور میکنند. توربینها به گونهای چیده شدهاند که تمام سطوح بالایی، پایینی و کناری قطعه را به طور کامل پوشش دهند. این دستگاهها نقش کلیدی در صنایع سازههای فلزی، کشتیسازی و تولیدکنندگان ورقهای فولادی ایفا میکنند.

۲. دستگاه شات بلاست تونلی آویزی (Hanger Type)

برای قطعاتی با اشکال پیچیده، نامنظم، سنگین و یا قطعاتی که نمیتوان آنها را روی کانوایر غلتکی قرار داد، از دستگاه شات بلاست تونلی آویزی استفاده میشود. در این سیستم، قطعات به قلابها یا فیکسچرهای مخصوصی که بر روی یک ریل هوایی (مونوریل) حرکت میکنند، آویزان میشوند. این آویزها ضمن حرکت خطی در طول تونل، قابلیت چرخش نیز دارند که این ویژگی تضمین میکند ساینده به تمام زوایا، حفرهها و نقاط دور از دسترس قطعه برخورد کند. این نوع دستگاه برای قطعات ریختهگری، قطعات فورج شده، شاسی خودرو و قطعات ماشینآلات بسیار مناسب است.

۳. دستگاه شات بلاست تونلی نواری (Belt Conveyor)

این دستگاه برای شات بلاست کردن قطعات کوچک و متوسط به صورت انبوه طراحی شده است. قطعات بر روی یک نوار نقاله مقاوم (معمولاً از جنس فولاد منگنزی یا لاستیک مخصوص) ریخته شده و به صورت یکنواخت از زیر جریان پاشش توربینها عبور میکنند. این روش برای قطعاتی مانند پیچ و مهره، فنر، یراقآلات، و قطعات کوچک ریختهگری یا فورج که حساسیت کمتری دارند، بسیار کارآمد و سریع است.

مزایای کلیدی استفاده از دستگاه شات بلاست تونلی

- افزایش چشمگیر بهرهوری: فرآیند پیوسته و اتوماتیک این دستگاهها، نیاز به توقف و بارگیری/تخلیه دستی را به حداقل رسانده و نرخ تولید را به شدت افزایش میدهد.

- کیفیت سطح یکنواخت و استاندارد: برخلاف روشهای دستی، شات بلاست تونلی یک پروفایل سطح کاملاً یکنواخت و تمیز (مطابق با استانداردهای جهانی مانند SA2.5) ایجاد میکند که برای چسبندگی بهینه رنگ و پوشش ضروری است.

- کاهش هزینههای عملیاتی: اتوماسیون فرآیند، نیاز به نیروی انسانی را کاهش داده و با سیستم بازیافت ساینده، هزینههای مواد مصرفی را نیز بهینه میکند.

- فرآیند دوستدار محیط زیست: این دستگاهها به سیستمهای غبارگیر پیشرفته مجهز هستند که از انتشار گرد و غبار در محیط کار جلوگیری کرده و به حفظ سلامت کارکنان و محیط زیست کمک میکنند.

- انعطافپذیری بالا: با تنظیم سرعت کانوایر و قدرت توربینها، میتوان فرآیند را برای انواع مختلف قطعات و درجات تمیزی مورد نیاز بهینهسازی کرد.

کاربردهای دستگاه شات بلاست تونلی در صنایع مختلف

توانایی دستگاه شات بلاست تونلی در پردازش حجم بالایی از قطعات با کیفیت ثابت، آن را به ابزاری ضروری در صنایع گوناگون تبدیل کرده است:

- صنعت سازههای فلزی و فولاد: آمادهسازی تیرآهن، ستونها، ورقها و سایر مقاطع فولادی قبل از جوشکاری، برشکاری و رنگآمیزی.

- صنایع ریختهگری و فورج: حذف ماسه، پوستههای اکسیدی و پلیسههای قطعات ریختهگری شده از چدن، فولاد و آلومینیوم.

- صنعت خودروسازی: تمیزکاری بلوک سیلندر، سرسیلندر، شاتون، شاسی و سایر قطعات برای افزایش مقاومت به خستگی و آمادهسازی برای پوششدهی.

- صنعت کشتیسازی: زنگزدایی و آمادهسازی ورقها و پروفیلهای عظیم فولادی برای اعمال پوششهای محافظ دریایی.

- تولیدکنندگان لوله: پاکسازی سطوح داخلی و خارجی لولهها از زنگزدگی و آلودگیها قبل از اعمال پوششهای ضدخوردگی.

- ساخت ماشینآلات کشاورزی و راهسازی: آمادهسازی قطعات بدنه و شاسی برای رنگآمیزی نهایی جهت دستیابی به حداکثر دوام و زیبایی.

نکات مهم در انتخاب و خرید دستگاه شات بلاست تونلی

سرمایهگذاری برای خرید یک دستگاه شات بلاست تونلی نیازمند بررسی دقیق و کارشناسانه است. برای انتخاب صحیح، باید به موارد زیر توجه ویژهای داشت:

- ابعاد و هندسه قطعات: بزرگترین و کوچکترین قطعهای که قصد پردازش آن را دارید، تعیینکننده ابعاد دهانه ورودی تونل و نوع سیستم انتقال (غلتکی، آویزی یا نواری) است.

- ظرفیت تولید مورد نیاز: حجم تولید شما (مثلاً تن در ساعت یا تعداد قطعه در شیفت) مشخصکننده تعداد و قدرت توربینها و سرعت سیستم انتقال خواهد بود.

- جنس قطعات و نوع آلودگی: جنس قطعه (فولاد، چدن، آلومینیوم) و نوع آلودگی (زنگزدگی سنگین، ماسه ریختهگری، رنگ قدیمی) در انتخاب نوع و اندازه ساینده مؤثر است.

- کیفیت ساخت و مواد مصرفی: به جنس بدنه داخلی کابین (که باید از ورقهای فولاد منگنزی ضدسایش باشد) و کیفیت قطعات توربین (پرهها، روتور و لاینرها) دقت کنید، زیرا این موارد طول عمر دستگاه را تعیین میکنند.

- سیستم غبارگیر: ظرفیت و کارایی سیستم فیلتراسیون (معمولاً از نوع کارتریجی) باید متناسب با ابعاد دستگاه و حجم کار باشد تا محیطی سالم و عملکردی بهینه را تضمین کند.

- خدمات پس از فروش و پشتیبانی: از آنجایی که این دستگاهها دارای قطعات مصرفی و استهلاکی هستند، دسترسی آسان به قطعات یدکی و پشتیبانی فنی معتبر از سوی فروشنده، امری حیاتی است.

جمعبندی

دستگاه شات بلاست تونلی یک سرمایهگذاری استراتژیک برای واحدهای صنعتی است که به دنبال ارتقای کیفیت محصولات، افزایش سرعت تولید و کاهش هزینههای بلندمدت خود هستند. این سیستمهای پیشرفته با ارائه یک سطح تمیز و پروفایلدار، ماندگاری و عملکرد پوششهای نهایی را تضمین کرده و ارزش افزوده قابل توجهی برای محصولات شما ایجاد میکنند.

برای دریافت مشاوره تخصصی رایگان، انتخاب دقیقترین دستگاه شات بلاست تونلی متناسب با خط تولید و نیازهای منحصربهفرد شما و همچنین استعلام قیمت، کارشناسان مجرب ما آماده پاسخگویی و ارائه راهکارهای جامع به شما عزیزان هستند. با ما تماس بگیرید تا گامی مؤثر در جهت بهینهسازی فرآیندهای تولیدی خود بردارید.