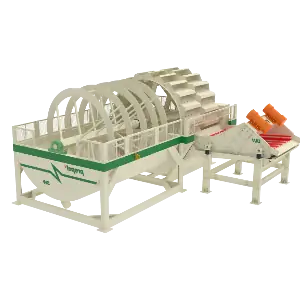

دستگاه شات بلاست درامی

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر دستگاه شات بلاست درامی: راهکاری نوین برای آمادهسازی سطوح

در دنیای پویای صنعت امروز، کیفیت سطح قطعات نقشی حیاتی در عملکرد، دوام و زیبایی محصول نهایی ایفا میکند. دستگاه شات بلاست درامی، که با نام دستگاه شات بلاست تامبلینگ نیز شناخته میشود، یکی از کارآمدترین و اقتصادیترین راهکارها برای آمادهسازی و تمیزکاری سطوح قطعات کوچک و متوسط به صورت انبوه است. این دستگاه با بهرهگیری از یک فرآیند مکانیزه و قدرتمند، قادر است در زمانی کوتاه، حجم بالایی از قطعات را از هرگونه آلودگی سطحی مانند زنگزدگی، ماسه ریختهگری، اکسیدهای ناشی از عملیات حرارتی و پلیسههای جزئی پاکسازی نماید.

اساس کار این ماشینآلات صنعتی بر پایه یک درام چرخان استوار است که قطعات را به آرامی در هم میغلتاند تا تمام زوایا و سطوح آنها به صورت یکنواخت در معرض پرتاب پرسرعت سایندههای فلزی (شات) قرار گیرند. این فرآیند نه تنها سطحی تمیز و عاری از آلودگی ایجاد میکند، بلکه با ایجاد یک پروفایل سطح (زبری) استاندارد، چسبندگی انواع پوششها مانند رنگ، آبکاری و پوششهای محافظ را به شکل چشمگیری بهبود میبخشد. اگر به دنبال راهی برای افزایش بهرهوری، کاهش هزینههای نیروی انسانی و دستیابی به کیفیتی پایدار در فرآیند تولید خود هستید، دستگاه شات بلاست درامی گزینهای ایدهآل و سرمایهگذاری هوشمندانهای برای کسبوکار شما خواهد بود.

نحوه عملکرد دستگاه شات بلاست درامی چگونه است؟

درک فرآیند کاری دستگاه شات بلاست درامی به انتخاب صحیح و بهرهبرداری بهینه از آن کمک شایانی میکند. عملکرد این دستگاه در چند مرحله ساده اما دقیق خلاصه میشود:

- بارگیری قطعات: در اولین گام، اپراتور قطعاتی که نیاز به تمیزکاری دارند را به صورت فلهای (انبوه) داخل محفظه درام دستگاه میریزد. این کار میتواند به صورت دستی یا با استفاده از سیستمهای بارگیری اتوماتیک مانند بالابرهای هیدرولیکی انجام شود که سرعت و ایمنی فرآیند را افزایش میدهد.

- شروع فرآیند غلتش و پاشش: پس از بسته شدن درب محفظه، درام شروع به چرخیدن با سرعتی کنترلشده میکند. این چرخش ملایم باعث غلتیدن قطعات بر روی یکدیگر شده و اطمینان میدهد که تمام سطوح، گوشهها و حفرههای آنها به تدریج در معرض پاشش ساینده قرار میگیرند. همزمان، توربین یا توربینهای قدرتمند دستگاه، سایندههای فلزی (مانند شاتهای کروی فولادی) را با سرعت بسیار بالا به سمت قطعات در حال غلتش پرتاب میکنند.

- تمیزکاری سطح: برخورد مداوم و پرانرژی ذرات ساینده با سطح قطعات، مانند میلیونها ضربه چکش کوچک عمل کرده و لایههای اکسید، زنگار، ماسه و سایر آلودگیها را از سطح جدا میکند. این فرآیند تا زمانی که در تایمر دستگاه تنظیم شده است ادامه مییابد تا سطح قطعات کاملاً تمیز و یکنواخت شود.

- تخلیه و جداسازی: پس از اتمام زمان تنظیمشده، توربینها متوقف شده و جهت چرخش درام معکوس میشود. این کار باعث هدایت قطعات تمیزکاری شده به بیرون از محفظه و بر روی نوار نقاله یا درون سبد مخصوص تخلیه میگردد.

- بازیافت ساینده: یکی از ویژگیهای کلیدی دستگاه شات بلاست درامی، سیستم هوشمند بازیافت مواد ساینده است. سایندههای استفاده شده به همراه گرد و غبار و آلودگیهای جدا شده از قطعات، از طریق منافذ کف درام به پایین سقوط کرده و توسط یک سیستم بالابر به واحد جداسازی منتقل میشوند. در این واحد، ذرات ساینده سالم از گرد و غبار و ذرات شکسته جدا شده و مجدداً به مخزن اصلی برای استفاده دوباره بازمیگردند. این چرخه، مصرف ساینده را به حداقل رسانده و هزینههای عملیاتی را به شدت کاهش میدهد.

اجزای کلیدی و ساختار دستگاه شات بلاست درامی

یک دستگاه شات بلاست درامی باکیفیت از اجزای مختلفی تشکیل شده است که هر یک وظیفهای مشخص را بر عهده دارند. هماهنگی این اجزا، عملکرد بهینه و طول عمر بالای دستگاه را تضمین میکند.

محفظه و درام گردان

قلب دستگاه، درام یا نوار نقاله لاستیکی/فولادی مشبک آن است. این بخش که قطعات را در خود جای میدهد، از ورقهای فولادی آلیاژی مقاوم به سایش (مانند فولاد منگنزی) ساخته میشود تا در برابر ضربات مداوم سایندهها و قطعات، مقاومت بالایی داشته باشد. طراحی مشبک آن نیز امکان خروج سایندهها و آلودگیها را برای ورود به چرخه بازیافت فراهم میآورد.

توربینهای پرتاب ساینده

توربینها موتور محرک فرآیند شات بلاست هستند. این واحدهای قدرتمند با استفاده از نیروی گریز از مرکز، سایندهها را شتاب داده و با سرعتی بالغ بر ۸۰ متر بر ثانیه به سمت قطعات پرتاب میکنند. تعداد، قدرت و زاویه قرارگیری توربینها بر اساس ابعاد دستگاه و نیاز مشتری طراحی میشود تا پوششدهی کامل و یکنواختی بر روی قطعات تضمین گردد.

سیستم بازیابی و تصفیه مواد ساینده

این سیستم پیچیده وظیفه جمعآوری، انتقال، پاکسازی و ذخیرهسازی مجدد سایندهها را بر عهده دارد. اجزای اصلی آن شامل بالابر قاشقی (Bucket Elevator) برای انتقال عمودی سایندهها، جداکننده هوایی (Airwash Separator) برای غربال کردن گرد و غبار از سایندههای قابل استفاده و یک مخزن (Hopper) برای نگهداری سایندههای تمیز است. عملکرد صحیح این سیستم برای حفظ کیفیت سطح و کاهش هزینهها ضروری است.

سیستم غبارگیر (Dust Collector)

فرآیند شات بلاست گرد و غبار زیادی تولید میکند که برای سلامت اپراتور و محیط زیست مضر است. سیستم غبارگیر که معمولاً از نوع فیلتر کارتریجی یا کیسهای است، هوای داخل محفظه را مکش کرده و ذرات گرد و غبار را با راندمان بالا جذب میکند. این سیستم نه تنها محیط کاری ایمن و پاکیزهای را فراهم میآورد، بلکه با ایجاد فشار منفی در داخل کابین، از خروج گرد و غبار به بیرون جلوگیری میکند.

تابلو کنترل و فرمان

مغز متفکر دستگاه، تابلو کنترل آن است که معمولاً مجهز به کنترلر PLC میباشد. اپراتور از طریق این تابلو میتواند تمامی پارامترهای فرآیند مانند زمان پاشش، سرعت چرخش درام و عملکرد توربینها را کنترل و تنظیم نماید. همچنین سیستمهای ایمنی و هشدارهای لازم برای عملکرد بیخطر دستگاه در این بخش تعبیه شده است.

کاربردهای گسترده دستگاه شات بلاست درامی در صنایع مختلف

به دلیل تطبیقپذیری و راندمان بالا، دستگاه شات بلاست درامی در طیف وسیعی از صنایع برای اهداف گوناگون مورد استفاده قرار میگیرد.

صنعت ریختهگری

یکی از اصلیترین کاربران این دستگاه، کارگاهها و کارخانههای ریختهگری هستند. از این دستگاه برای ماسهزدایی (Desanding) و تمیزکاری قطعات ریختهگری شده از جنس چدن، فولاد و فلزات غیرآهنی مانند آلومینیوم استفاده میشود. این فرآیند به سرعت و با کیفیتی بسیار بالاتر از روشهای دستی انجام میپذیرد.

صنعت فورج و آهنگری

قطعاتی که تحت فرآیند فورج (آهنگری گرم) قرار میگیرند، دارای یک لایه اکسیدی سخت بر روی سطح خود هستند. دستگاه شات بلاست درامی به طور مؤثری این پوستههای اکسیدی (Scale) را حذف کرده و سطحی تمیز برای مراحل بعدی ماشینکاری یا پوششدهی آماده میکند.

صنعت خودروسازی و قطعهسازی

در این صنعت، از این دستگاه برای تمیزکاری انواع قطعات کوچک و متوسط مانند پیچ و مهره، فنر، چرخدنده، میللنگهای کوچک و سایر اجزای فلزی استفاده میشود. علاوه بر تمیزکاری، فرآیند شات پینینگ (Shot Peening) نیز با استفاده از این دستگاهها قابل انجام است که با ایجاد تنش پسماند فشاری در سطح قطعه، مقاومت آن را در برابر خستگی و ترکخوردگی افزایش میدهد.

عملیات حرارتی

پس از فرآیندهای سختکاری و سایر عملیات حرارتی، لایهای از اکسید بر روی سطح قطعات فولادی تشکیل میشود. دستگاه شات بلاست درامی بهترین گزینه برای حذف این لایهها و دستیابی به سطحی براق و تمیز است.

چرا دستگاه شات بلاست درامی انتخاب ایدهآلی برای کسبوکار شماست؟

سرمایهگذاری در یک دستگاه شات بلاست درامی مزایای رقابتی متعددی را برای واحدهای تولیدی به ارمغان میآورد:

- افزایش چشمگیر بهرهوری: پردازش انبوه قطعات در یک چرخه کوتاه، توان تولید را به شدت افزایش داده و گلوگاههای تولیدی را از بین میبرد.

- کاهش هزینههای تولید: اتوماسیون فرآیند نیاز به نیروی انسانی را کاهش میدهد و سیستم بازیافت ساینده، هزینههای مواد مصرفی را به حداقل میرساند.

- کیفیت یکنواخت و قابل تکرار: برخلاف روشهای دستی، این دستگاه کیفیتی ثابت و یکنواخت را در تمام قطعات تضمین میکند که برای برآورده ساختن استانداردهای کیفی مدرن ضروری است.

- بهبود کیفیت محصول نهایی: سطوح آمادهسازی شده توسط این دستگاه، چسبندگی فوقالعادهای برای رنگ و انواع پوششها فراهم میکنند که منجر به افزایش طول عمر و زیبایی محصول نهایی میشود.

- ایمنی و سازگاری با محیط زیست: ماهیت بسته بودن سیستم و وجود غبارگیر قدرتمند، محیط کاری ایمن و پاکی را برای کارکنان فراهم کرده و از انتشار آلودگی در محیط جلوگیری میکند.

نکات کلیدی در انتخاب و خرید دستگاه شات بلاست درامی

انتخاب دستگاه مناسب نیازمند بررسی دقیق نیازهای شماست. پیش از خرید، به این موارد توجه فرمایید:

۱. ابعاد، وزن و جنس قطعات: ظرفیت بارگیری درام و ابعاد دهانه آن باید متناسب با بزرگترین قطعات شما باشد. همچنین جنس قطعات (چدن، فولاد، آلومینیوم) در انتخاب نوع ساینده و قدرت دستگاه تأثیرگذار است.

۲. حجم تولید روزانه: ظرفیت دستگاه باید با حجم تولید شما همخوانی داشته باشد. دستگاهی با ظرفیت کمتر از نیاز، به یک گلوگاه تبدیل خواهد شد و ظرفیت بیش از حد نیز به معنای سرمایهگذاری غیرضروری است.

۳. حساسیت قطعات: برای قطعات حساس و شکننده، استفاده از دستگاههایی با نوار نقاله لاستیکی که حرکت ملایمتری دارند، توصیه میشود. برای قطعات سنگین و مقاوم، درامهای فولادی منگنزی مناسبتر هستند.

۴. کیفیت ساخت و خدمات پس از فروش: به کیفیت متریال استفاده شده در ساخت بدنه، درام و بهویژه قطعات در معرض سایش توربینها دقت کنید. همچنین از اعتبار شرکت فروشنده در ارائه خدمات پس از فروش، تأمین قطعات یدکی و پشتیبانی فنی اطمینان حاصل نمایید.

مشاوره و خرید

ما با سالها تجربه در زمینه طراحی، ساخت و ارائه انواع ماشینآلات آمادهسازی سطح، آمادهایم تا به شما در انتخاب بهترین دستگاه شات بلاست درامی متناسب با نیازهای منحصر به فرد صنعت خود یاری رسانیم. کارشناسان فنی ما با بررسی دقیق نوع قطعات، حجم تولید و اهداف کیفی شما، راهکاری بهینه و اقتصادی را پیشنهاد خواهند داد. برای دریافت مشاوره تخصصی رایگان، بررسی مشخصات فنی مدلهای مختلف و استعلام قیمت، همین امروز با ما تماس بگیرید.