دستگاه رول فرمینگ ذوزنقه

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

آشنایی جامع با دستگاه رول فرمینگ ذوزنقه: راهنمای کامل خرید و سرمایهگذاری

مشتریان گرامی و صنعتگران محترم، با افتخار به اطلاع میرسانیم که مجموعه ما به عنوان یکی از پیشگامان در زمینه طراحی، ساخت و عرضه ماشینآلات صنعتی، باکیفیتترین مدلهای دستگاه رول فرمینگ ذوزنقه را برای پاسخگویی به نیازهای خطوط تولید شما ارائه مینماید. این دستگاه یکی از کلیدیترین و پرکاربردترین تجهیزات در صنایع ساختمانی و تولید انواع ورقهای پوششی است که با تبدیل ورقهای فلزی صاف به پروفیلهای موجدار ذوزنقهای، نقشی حیاتی در تولید سقف و دیوار سازههای صنعتی، تجاری و مسکونی ایفا میکند. سرمایهگذاری بر روی یک دستگاه رول فرمینگ ذوزنقه با کیفیت، به معنای افزایش چشمگیر سرعت تولید، کاهش هزینهها و تضمین کیفیت یکنواخت محصول نهایی است. در این مطلب، قصد داریم تا شما را به طور کامل با این دستگاه، نحوه عملکرد، مزایا و مشخصات فنی آن آشنا سازیم تا با دیدی باز و اطلاعات کامل، بهترین انتخاب را برای کسبوکار خود داشته باشید.

دستگاه رول فرمینگ ذوزنقه چیست و چگونه کار میکند؟

فرآیند رول فرمینگ یک روش شکلدهی پیوسته و تدریجی فلزات است. در این فرآیند، یک نوار یا ورق فلزی (معمولاً به صورت کلاف) از میان مجموعهای از غلتکهای دوار عبور کرده و در هر مرحله، به تدریج به شکل پروفیل مورد نظر درمیآید. دستگاه رول فرمینگ ذوزنقه به طور تخصصی برای ایجاد پروفیلهای ذوزنقهای بر روی ورقهای فلزی نظیر ورق گالوانیزه، رنگی، آلومینیوم و آلوزینک طراحی شده است. این فرآیند کاملاً خودکار، محصولی با ابعاد دقیق و کیفیت سطحی عالی تولید میکند.

مراحل اصلی فرآیند در یک خط تولید با دستگاه رول فرمینگ ذوزنقه

یک خط تولید کامل رول فرمینگ ذوزنقه از اجزای مختلفی تشکیل شده است که هر یک وظیفهای مشخص را بر عهده دارند:

۱. بخش کلافگیر (Uncoiler/Decoiler)

این بخش وظیفه نگهداری کلاف سنگین ورق فلزی و باز کردن آن به صورت روان و کنترلشده را بر عهده دارد. کلافگیرها میتوانند به صورت دستی یا هیدرولیک باشند که مدلهای هیدرولیک برای کلافهای سنگینتر و خطوط تولید با سرعت بالا مناسبتر هستند.

۲. بخش هدایتکننده و تغذیه ورق (Guiding and Feeding Unit)

پس از باز شدن کلاف، ورق وارد این بخش میشود تا به طور دقیق و مستقیم به سمت ایستگاههای فرمدهی هدایت شود. این مرحله برای جلوگیری از انحراف ورق و تولید محصولی صاف و بدون تابخوردگی ضروری است.

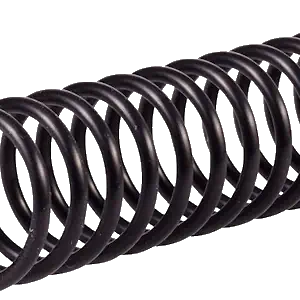

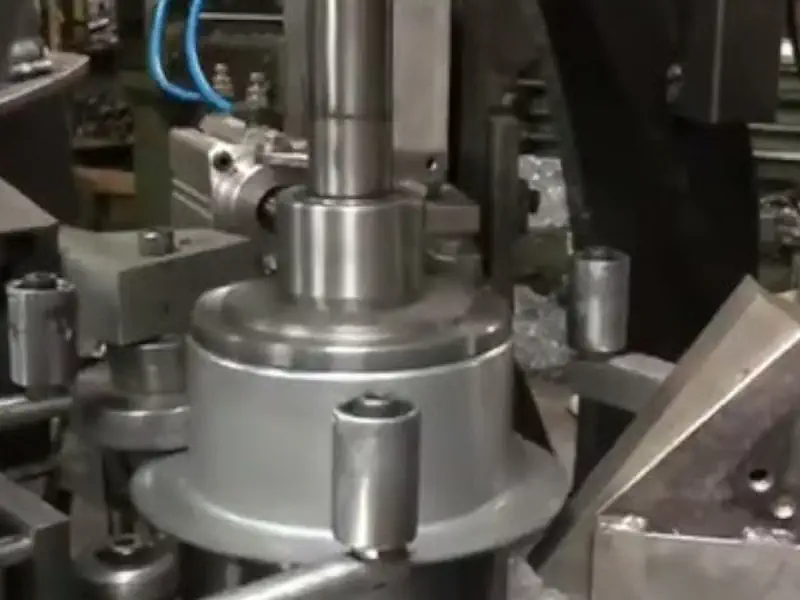

۳. ایستگاههای فرمدهی

این بخش قلب دستگاه رول فرمینگ ذوزنقه است. مجموعهای از غلتکهای فولادی که با دقت بالا ماشینکاری شده و بر روی شفتهای مستحکم نصب شدهاند، به صورت متوالی قرار گرفتهاند. با عبور ورق از میان این غلتکها، در هر ایستگاه بخش کوچکی از فرآیند خمکاری انجام میشود. این شکلدهی تدریجی باعث میشود تا تنش کمی به ورق وارد شده و محصول نهایی از استحکام و کیفیت بالایی برخوردار باشد. جنس غلتکها معمولاً از فولاد آلیاژی سختکاری شده با پوشش کروم سخت است تا در برابر سایش مقاوم بوده و طول عمر بالایی داشته باشد.

۴. سیستم برش

پس از اینکه ورق به طور کامل شکل گرفت، سیستم برش وارد عمل میشود. این سیستم که معمولاً به صورت هیدرولیک عمل میکند، پروفیل شکلگرفته را در طولهای از پیش تعیینشده توسط اپراتور (از طریق پنل PLC) با دقت بالا برش میدهد. تیغههای برش نیز از فولادهای ابزار سختکاری شده ساخته میشوند تا برشی تمیز و بدون پلیسه ایجاد کنند.

۵. میز خروجی

ورقهای برشخورده بر روی میز خروجی قرار میگیرند تا توسط اپراتور جمعآوری و بستهبندی شوند. در خطوط تولید پیشرفتهتر، این میز میتواند به سیستمهای دستهبندی خودکار (Stacker) مجهز باشد.

مزایای کلیدی سرمایهگذاری بر روی دستگاه رول فرمینگ ذوزنقه

خرید یک دستگاه رول فرمینگ ذوزنقه مدرن، مزایای رقابتی متعددی را برای تولیدکنندگان به ارمغان میآورد:

افزایش چشمگیر سرعت و راندمان تولید

در مقایسه با روشهای سنتی مانند استفاده از پرس برک، رول فرمینگ فرآیندی پیوسته و بسیار سریع است. یک دستگاه رول فرمینگ ذوزنقه استاندارد میتواند بین ۱۰ تا ۲۵ متر ورق را در دقیقه تولید کند که این امر به معنای افزایش چشمگیر ظرفیت تولید و پاسخگویی سریع به سفارشات مشتریان است.

دقت و یکنواختی بینظیر در محصول نهایی

از آنجایی که تمام ورقها از میان یک مجموعه ثابت از غلتکها عبور میکنند، تمامی محصولات نهایی از نظر ابعاد، زوایا و شکل ظاهری کاملاً یکسان خواهند بود. این تکرارپذیری بالا، ضایعات را به حداقل رسانده و کیفیت محصول را تضمین میکند.

کاهش هزینههای تولید و نیروی انسانی

فرآیند رول فرمینگ به شدت خودکار است و کل خط تولید تنها به یک یا دو اپراتور برای نظارت و بستهبندی نیاز دارد. این امر هزینههای نیروی انسانی را به طور قابل توجهی کاهش میدهد. همچنین، کاهش ضایعات مواد اولیه نیز به صرفهجویی در هزینهها کمک میکند.

استحکام و دوام بالای دستگاه

دستگاههای تولیدی ما با استفاده از شاسیهای مستحکم، قطعات باکیفیت از برندهای معتبر جهانی (مانند موتورها، گیربکسها، سیستمهای هیدرولیک و کنترلرهای PLC) و غلتکهای مقاوم ساخته میشوند که تضمینکننده طول عمر بالا و نیاز به حداقل نگهداری است.

کاربردهای گسترده ورقهای تولیدی با دستگاه رول فرمینگ ذوزنقه

ورقهای ذوزنقهای به دلیل استحکام بالا، وزن سبک، نصب آسان و قیمت مناسب، در بخشهای مختلفی از صنعت ساختمان کاربرد دارند:

- پوشش سقف و دیوار: اصلیترین کاربرد این ورقها در پوشش سقف و دیواره سولههای صنعتی، انبارها، کارخانجات، سالنهای ورزشی و ساختمانهای کشاورزی است.

- ساخت ساندویچ پانل: این ورقها به عنوان لایه بیرونی در تولید ساندویچ پانلهای سقفی و دیواری مورد استفاده قرار میگیرند.

- حصارکشی و ساخت دیوارهای موقت: به دلیل نصب سریع و هزینه پایین، برای ایجاد حصار در پروژههای ساختمانی گزینهای ایدهآل هستند.

- ساختمانهای تجاری و مسکونی: در معماری مدرن، از این پروفیلها برای ایجاد نماهای زیبا و همچنین به عنوان پوشش سقف ویلاها و خانهها استفاده میشود.

مشخصات فنی مهم در انتخاب یک دستگاه رول فرمینگ ذوزنقه

برای انتخاب دستگاهی که دقیقاً متناسب با نیازهای شما باشد، باید به مشخصات فنی زیر توجه ویژهای داشته باشید:

۱. مشخصات ورق ورودی

شامل حداکثر عرض کلاف (معمولاً ۱۰۰۰ یا ۱۲۵۰ میلیمتر) و محدوده ضخامت ورق (مثلاً ۰.۳ تا ۰.۸ میلیمتر) که دستگاه قادر به فرمدهی آن است.

۲. سرعت تولید

این پارامتر بر حسب متر بر دقیقه بیان میشود و نشاندهنده ظرفیت تولیدی دستگاه است.

۳. تعداد ایستگاههای فرمدهی

تعداد ایستگاهها (غلتکها) بر کیفیت شکلدهی تأثیر مستقیم دارد. برای ورقهای ضخیمتر یا پروفیلهای پیچیدهتر، به تعداد ایستگاههای بیشتری نیاز است تا فرآیند فرمدهی به آرامی و بدون آسیب به پوشش ورق انجام شود.

۴. جنس و مشخصات قطعات کلیدی

به جنس غلتکها (فولاد ۴۵ یا Cr12 با آبکاری کروم)، قطر شفتها، توان موتور اصلی و قدرت پمپ هیدرولیک توجه کنید. این موارد دوام و عملکرد دستگاه را تعیین میکنند.

۵. سیستم کنترل

یک سیستم کنترل PLC پیشرفته با صفحه نمایش لمسی، امکان تنظیم آسان و دقیق طول و تعداد برش را فراهم کرده و کاربری دستگاه را بسیار ساده میکند.

چرا ما را برای خرید دستگاه رول فرمینگ ذوزنقه انتخاب کنید؟

مجموعه ما با تکیه بر دانش فنی روز، تجربه چندین ساله و تیمی متخصص، خود را متعهد به ارائه بهترین راهحلها به مشتریان میداند.

کیفیت ساخت بیرقیب

ما در ساخت تمامی بخشهای دستگاه رول فرمینگ ذوزنقه از بهترین مواد اولیه و قطعات استاندارد استفاده میکنیم تا محصولی قابل اعتماد و با طول عمر بالا را به شما تحویل دهیم.

مشاوره تخصصی و رایگان

کارشناسان ما آمادهاند تا با بررسی دقیق نیازها، بودجه و فضای تولیدی شما، بهترین و بهینهترین دستگاه را به شما پیشنهاد دهند. این مشاوره کاملاً رایگان است و به شما در اتخاذ یک تصمیم آگاهانه کمک خواهد کرد.

خدمات پس از فروش جامع

ما به خوبی میدانیم که خرید یک دستگاه صنعتی، آغاز یک همکاری بلندمدت است. به همین دلیل، خدماتی نظیر نصب و راهاندازی، آموزش کامل اپراتورها، گارانتی معتبر و تأمین سریع قطعات یدکی را برای تمامی محصولات خود ارائه میدهیم تا شما با آرامش خاطر به تولید بپردازید.

تماس با ما و دریافت پیشنهاد قیمت

اگر به دنبال راهاندازی یک خط تولید ورق شیروانی هستید یا قصد دارید خط تولید فعلی خود را با یک دستگاه رول فرمینگ ذوزنقه مدرن و کارآمد ارتقا دهید، همین امروز با کارشناسان فروش ما تماس بگیرید. ما مشتاقانه منتظر شنیدن صدای شما و ارائه بهترین راهحلهای متناسب با کسبوکار شما هستیم.