دستگاه رول فرمینگ نبشی

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

دستگاه رول فرمینگ نبشی: راهکاری دقیق و کارآمد برای تولید پروفیلهای زاویهدار

در دنیای پویای صنعت و ساختمان، تولید قطعات فلزی با دقت بالا، سرعت مطلوب و هزینهی بهینه، یکی از ارکان اصلی موفقیت و رقابتپذیری به شمار میرود. پروفیلهای نبشی، به عنوان یکی از پرکاربردترین مقاطع فلزی، در طیف وسیعی از سازهها و محصولات، از اسکلتهای ساختمانی گرفته تا قفسهبندیهای صنعتی و قطعات لوازم خانگی، نقشی حیاتی ایفا میکنند. دستگاه رول فرمینگ نبشی، یک راهحل مهندسی پیشرفته و اتوماتیک است که برای تولید انبوه این پروفیلهای ارزشمند با کیفیتی بینظیر و سرعتی خیرهکننده طراحی شده است. این فناوری مدرن، جایگزینی هوشمندانه برای روشهای سنتی و کندتر مانند استفاده از پرس بریک است و به تولیدکنندگان امکان میدهد تا بهرهوری خود را به شکل چشمگیری افزایش داده و محصولی یکنواخت و استاندارد به بازار عرضه کنند.

فرآیند رول فرمینگ شامل عبور یک نوار ورق فلزی (کویل) از میان مجموعهای از غلتکهای دقیق و مهندسیشده است. هر جفت غلتک، به تدریج بخش کوچکی از ورق را خم میکند تا در نهایت، پس از عبور از تمامی ایستگاهها، ورق صاف اولیه به پروفیل نبشی با زاویه دقیق ۹۰ درجه (یا هر زاویه سفارشی دیگر) و ابعاد کاملاً مشخص تبدیل شود. این فرآیند پیوسته، ضامن تولید محصولی با تلرانسهای بسیار بسته، بدون تنشهای داخلی و با کیفیتی تکرارپذیر است که در روشهای دیگر دستیابی به آن دشوار و هزینهبر خواهد بود.

چرا سرمایهگذاری در دستگاه رول فرمینگ نبشی هوشمندانه است؟

انتخاب تکنولوژی مناسب برای خط تولید، تصمیمی استراتژیک است که مستقیماً بر سودآوری و جایگاه یک کسبوکار در بازار تأثیر میگذارد. خرید یک دستگاه رول فرمینگ نبشی مزایای متعددی را به همراه دارد که سرمایهگذاری در آن را کاملاً توجیهپذیر میسازد.

افزایش چشمگیر سرعت و بهرهوری تولید

برخلاف روشهای منقطع مانند پرس بریک که نیاز به توقف و جابجایی ورق برای هر خم دارند، فرآیند رول فرمینگ کاملاً پیوسته است. ورق فلزی با سرعتی بالا و بدون توقف از دستگاه عبور کرده و محصول نهایی به صورت مداوم تولید میشود. این ویژگی، ظرفیت تولید را به طور قابل توجهی افزایش میدهد و امکان پاسخگویی به سفارشات بزرگ در کوتاهترین زمان ممکن را فراهم میآورد.

دقت و یکنواختی بینظیر در محصول نهایی

یکی از بزرگترین مزایای دستگاه رول فرمینگ نبشی، تولید محصولاتی با ابعاد و زوایای کاملاً یکسان و تکرارپذیر است. طراحی دقیق غلتکها و کنترل کامپیوتری فرآیند، تضمین میکند که تمام طول پروفیل تولید شده، از ابتدا تا انتها، دارای مشخصات فنی یکسانی باشد. این یکنواختی در پروژههایی که نیاز به مونتاژ دقیق قطعات دارند، امری حیاتی است.

کاهش هزینههای تولید و ضایعات مواد اولیه

فرآیند رول فرمینگ به دلیل ماهیت پیوسته و دقت بالای خود، میزان ضایعات مواد اولیه (پرتی ورق) را به حداقل ممکن میرساند. همچنین، اتوماتیک بودن کامل خط تولید، نیاز به نیروی انسانی را کاهش داده و هزینههای مربوط به اپراتوری را به شکل محسوسی کم میکند. صرفهجویی در مواد اولیه و نیروی کار، در نهایت به کاهش قیمت تمامشده محصول و افزایش حاشیه سود منجر میشود.

انعطافپذیری در تولید نبشی با ابعاد و ضخامتهای مختلف

دستگاههای رول فرمینگ مدرن به گونهای طراحی میشوند که قابلیت تنظیم برای تولید نبشی با ابعاد بالها و ضخامتهای گوناگون را داشته باشند. با تعویض یا تنظیم غلتکها، میتوان طیف وسیعی از پروفیلهای نبشی را با تنها یک دستگاه تولید کرد. این انعطافپذیری به تولیدکنندگان اجازه میدهد تا به نیازهای متنوع بازار پاسخ دهند.

آشنایی با اجزای اصلی و فرآیند کار دستگاه رول فرمینگ نبشی

یک خط تولید کامل رول فرمینگ از چندین بخش اصلی تشکیل شده است که هر یک وظیفهای مشخص را بر عهده دارند و در هماهنگی کامل با یکدیگر کار میکنند تا ورق خام را به محصول نهایی تبدیل کنند.

بخش ورودی و تغذیه ورق (کویلگیر)

نقطه شروع فرآیند، کلافگیر یا کویلگیر است. این بخش وظیفه نگهداری رول سنگین ورق فلزی و باز کردن روان و کنترلشده آن را بر عهده دارد. کلافگیرها معمولاً دارای سیستم ترمز برای جلوگیری از باز شدن بیش از حد و یک سیستم محرک برای کمک به تغذیه اولیه ورق به داخل خط هستند.

بخش راهنما و صافکننده ورق

پس از باز شدن ورق از روی کلاف، لازم است تا هرگونه اعوجاج یا خمش احتمالی آن برطرف شود. بخش صافکن با عبور دادن ورق از میان چندین غلتک، آن را کاملاً مسطح و آماده ورود به ایستگاههای فرمدهی میکند. این مرحله برای دستیابی به کیفیت نهایی محصول بسیار حائز اهمیت است.

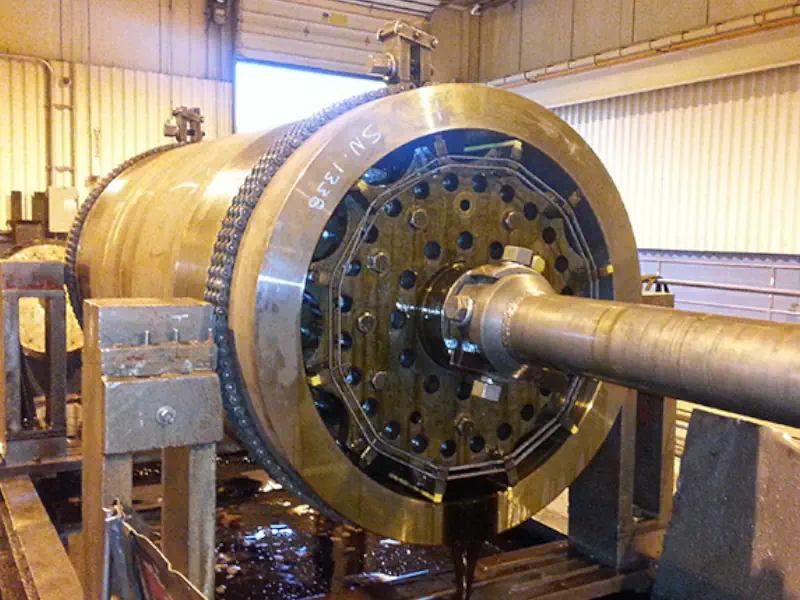

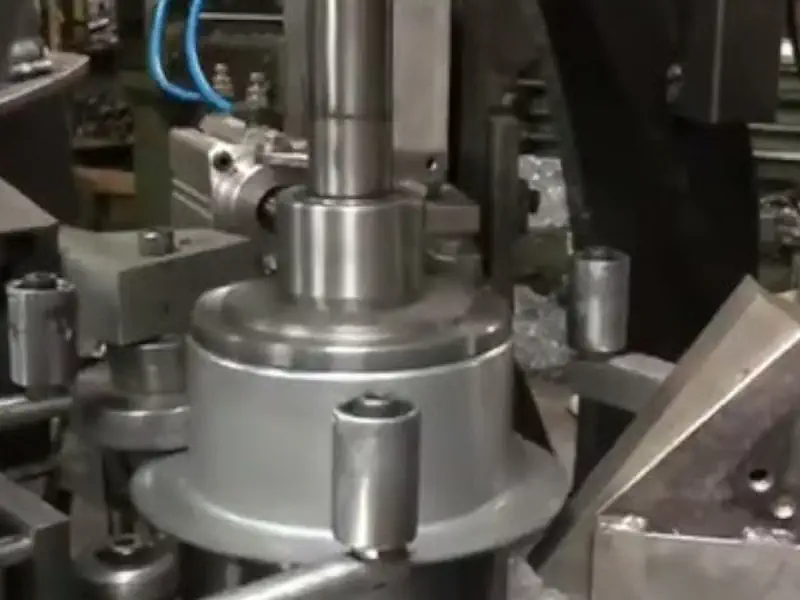

ایستگاههای فرمدهی (قلب دستگاه)

این بخش، اصلیترین و مهمترین قسمت دستگاه رول فرمینگ نبشی است. مجموعهای از شفتهای موازی که بر روی آنها غلتکهای فرمدهی با پروفایلهای دقیق نصب شدهاند، وظیفه شکلدهی تدریجی ورق را بر عهده دارند. ورق با عبور از هر ایستگاه، مقداری خمیدهتر میشود تا در ایستگاه پایانی به شکل کامل نبشی درآید. جنس این غلتکها معمولاً از فولادهای آلیاژی سختکاری شده (مانند Cr12MoV) است تا در برابر سایش مقاومت بالایی داشته باشند.

سیستم برش (گیوتین)

پس از آنکه پروفیل به شکل نهایی خود درآمد، باید در طولهای مشخص برش داده شود. سیستم برش که معمولاً یک گیوتین هیدرولیک یا مکانیکی است، این وظیفه را انجام میدهد. سیستمهای برش مدرن قادرند بدون نیاز به توقف خط تولید، عملیات برش را با دقت بالا انجام دهند که این امر به حفظ سرعت بالای تولید کمک شایانی میکند.

میز خروجی و سیستم جمعآوری

پروفیلهای برشخورده بر روی میز خروجی قرار میگیرند و به سمت محل جمعآوری هدایت میشوند. در خطوط تولید پیشرفته، ممکن است از سیستمهای بستهبندی اتوماتیک نیز در این مرحله استفاده شود.

سیستم کنترل مرکزی

تمامی اجزای خط تولید توسط یک سیستم کنترل مرکزی مبتنی بر کنترلگر منطقی برنامهپذیر (PLC) مدیریت میشوند. اپراتور از طریق یک صفحه نمایش لمسی (HMI) میتواند پارامترهایی مانند طول برش، تعداد تولید و سرعت خط را تنظیم و بر عملکرد کلی دستگاه نظارت کند.

کاربردهای گسترده نبشیهای تولید شده با دستگاه رول فرمینگ

به لطف دقت و کیفیت بالای نبشیهای تولید شده با این روش، کاربردهای آنها بسیار گسترده و متنوع است:

- صنعت ساختمان: ساخت انواع قابها، سازههای فلزی سبک (LSF)، زیرسازی سقفهای کاذب و دیوارها، تولید چارچوب در و پنجره و تقویتکنندههای پروفیل UPVC.

- صنعت برق و مخابرات: تولید سینی کابل، نردبان کابل، پایههای دکلهای مخابراتی و تابلوهای برق.

- کشاورزی: ساخت اسکلت گلخانههای مدرن، سازههای مربوط به سیستمهای آبیاری و تجهیزات دامداری.

- لجستیک و انبارداری: تولید اجزای اصلی قفسههای صنعتی سنگین و نیمهسنگین، پالتها و سازههای نگهدارنده.

- صنایع عمومی: ساخت قطعات بدنه لوازم خانگی، مبلمان فلزی، شاسی تجهیزات صنعتی و موارد متعدد دیگر.

نکات کلیدی در انتخاب و خرید دستگاه رول فرمینگ نبشی

انتخاب دستگاه مناسب، نیازمند بررسی دقیق نیازهای تولید و توجه به مشخصات فنی دستگاه است. پیش از اقدام به خرید، موارد زیر را با دقت در نظر بگیرید:

تعیین دقیق مشخصات نبشی مورد نیاز

ابتدا باید به وضوح مشخص کنید که قصد تولید نبشی با چه ابعادی (طول بالها)، چه ضخامتی از ورق و از چه نوع متریالی (فولاد گالوانیزه، روغنی، رنگی) را دارید. این پارامترها، طراحی کلی دستگاه، تعداد ایستگاهها و قدرت موتور را تعیین میکنند.

ظرفیت تولید و سرعت دستگاه

سرعت خط تولید (متر بر دقیقه) یکی از مهمترین فاکتورهاست. دستگاهی را انتخاب کنید که سرعت آن با حجم تولید مورد انتظار شما هماهنگ باشد. همچنین به نوع سیستم برش توجه کنید؛ سیستمهای برش در حین حرکت، بهرهوری بالاتری دارند.

کیفیت ساخت و متریال قطعات

از کیفیت ساخت شاسی، ضخامت ورقههای بدنه، کیفیت شفتها و بلبرینگها و به ویژه جنس غلتکها اطمینان حاصل کنید. استفاده از متریال مرغوب در ساخت دستگاه رول فرمینگ نبشی، ضامن طول عمر بالا، کاهش هزینههای نگهداری و تولید محصولی با کیفیت پایدار است.

خدمات پس از فروش و پشتیبانی فنی

یک دستگاه صنعتی پیشرفته، نیازمند خدمات نصب، راهاندازی، آموزش و پشتیبانی فنی معتبر است. شرکتی را انتخاب کنید که علاوه بر ارائه محصول باکیفیت، خدمات پس از فروش قابل اطمینان و دسترسی آسان به قطعات یدکی را نیز تضمین نماید.

مشاوره تخصصی و خرید بهترین دستگاه رول فرمینگ نبشی

ما با سالها تجربه در زمینه طراحی و ساخت ماشینآلات صنعتی، آمادهایم تا به شما در انتخاب و تهیه بهترین و مناسبترین دستگاه رول فرمینگ نبشی برای کسبوکارتان کمک کنیم. تیم مهندسی ما با درک دقیق نیازهای شما، دستگاهی را طراحی و تولید میکند که دقیقاً مطابق با مشخصات فنی و ظرفیت تولید مورد نظر شما باشد.

ما به کیفیت محصولات خود و رضایت مشتریانمان افتخار میکنیم و با ارائه مشاوره تخصصی رایگان، به شما کمک میکنیم تا تصمیمی آگاهانه و هوشمندانه بگیرید. برای کسب اطلاعات بیشتر، دریافت کاتالوگ و استعلام قیمت، همین امروز با کارشناسان ما تماس حاصل فرمایید. ما مشتاقانه منتظر یاری رساندن به شما برای برداشتن گامی بزرگ در جهت ارتقای خط تولیدتان هستیم.