دستگاه رول فرمینگ سینی کابل

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

دستگاه رول فرمینگ سینی کابل: راهکار هوشمند و مدرن برای تولید انبوه

در دنیای صنعتی و ساختمانی امروز، مدیریت و حفاظت از کابلهای برق و داده از اهمیت حیاتی برخوردار است. سینی کابل به عنوان یک جزء اساسی در زیرساختهای الکتریکی، وظیفه سازماندهی، پشتیبانی و محافظت از این شریانهای حیاتی را بر عهده دارد. با افزایش تقاضا برای ساختوسازهای مدرن و پیچیده، نیاز به تولید سریع، دقیق و مقرونبهصرفه سینی کابل بیش از هر زمان دیگری احساس میشود. در اینجاست که دستگاه رول فرمینگ سینی کابل به عنوان یک راهکار فناورانه و پیشرفته، نقشی کلیدی ایفا میکند.

این دستگاه یک خط تولید تمام اتوماتیک است که ورق فلزی (معمولاً گالوانیزه یا فولادی) را طی یک فرآیند پیوسته و دقیق، به سینی کابل با ابعاد و مشخصات مورد نظر تبدیل میکند. استفاده از این تکنولوژی نه تنها بهرهوری را به شکل چشمگیری افزایش میدهد، بلکه محصول نهایی را با کیفیتی ثابت و بینقص ارائه میدهد که با روشهای سنتی قابل مقایسه نیست. اگر به دنبال ارتقاء خط تولید خود، کاهش هزینهها و افزایش توان رقابتی در بازار هستید، سرمایهگذاری بر روی یک دستگاه رول فرمینگ سینی کابل مدرن، هوشمندانهترین تصمیمی است که میتوانید بگیرید. کارشناسان ما آمادهاند تا با ارائه مشاوره تخصصی، شما را در انتخاب بهترین گزینه متناسب با نیازهایتان یاری کنند.

چرا سرمایهگذاری در دستگاه رول فرمینگ سینی کابل یک انتخاب استراتژیک است؟

خرید یک دستگاه صنعتی پیشرفته نیازمند بررسی دقیق مزایا و بازگشت سرمایه است. دستگاههای رول فرمینگ سینی کابل به دلایل متعددی یک سرمایهگذاری سودآور و آیندهنگر محسوب میشوند که در ادامه به تفصیل به آنها میپردازیم.

افزایش چشمگیر سرعت و بهرهوری تولید

تفاوت اصلی این دستگاه با روشهای قدیمی مانند استفاده از پرس بریک، در سرعت و پیوستگی فرآیند است. یک خط تولید رول فرمینگ میتواند به طور مداوم و بدون توقف، ورق خام را به محصول نهایی تبدیل کند. سرعت تولید در این دستگاهها معمولاً بین ۱۰ تا ۲۰ متر در دقیقه (بسته به پیچیدگی پروفیل و ضخامت ورق) متغیر است. این به معنای تولید هزاران متر سینی کابل در یک شیفت کاری است که تأمین تقاضای پروژههای بزرگ را به راحتی امکانپذیر میسازد و زمان تحویل سفارشات را به حداقل میرساند.

دقت و یکنواختی بینظیر در محصول نهایی

یکی از بزرگترین چالشها در تولید با روشهای دستی یا نیمهاتوماتیک، حفظ کیفیت و ابعاد یکسان در تمام قطعات است. دستگاه رول فرمینگ سینی کابل با بهرهگیری از غلتکهای دقیق و سیستم کنترل کامپیوتری (PLC)، این مشکل را به طور کامل حل کرده است. هر متر از سینی کابل تولید شده دارای ابعاد، زوایا و سوراخکاریهای کاملاً یکسان با نمونه قبلی خواهد بود. این یکنواختی در کیفیت، نه تنها به زیبایی و نظم در نصب کمک میکند، بلکه باعث میشود اتصالات و قطعات جانبی به راحتی و بدون نیاز به اصلاحات در محل پروژه، نصب شوند.

کاهش هزینههای تولید و نیروی انسانی

اتوماسیون کامل فرآیند تولید، نیاز به نیروی انسانی ماهر را به شدت کاهش میدهد. کل خط تولید تنها توسط یک یا دو اپراتور قابل مدیریت است که وظیفه آنها عمدتاً نظارت بر عملکرد دستگاه و بارگذاری رول ورق جدید است. علاوه بر این، فرآیند رول فرمینگ به دلیل ماهیت پیوسته و محاسبات دقیق، کمترین میزان ضایعات و پرت ورق را به همراه دارد. کاهش هزینههای نیروی کار و مواد اولیه، به طور مستقیم حاشیه سود تولیدکننده را افزایش میدهد.

انعطافپذیری بالا در تولید انواع سینی کابل

بازار نیازمند تنوع است. دستگاههای مدرن رول فرمینگ سینی کابل به گونهای طراحی شدهاند که بتوانند طیف گستردهای از محصولات را تولید کنند. این دستگاهها قابلیت تولید سینی کابل در عرضها و ارتفاعهای مختلف را دارند. بسیاری از مدلهای پیشرفته مجهز به سیستمهای تنظیم خودکار یا تعویض سریع کاست (Cassette) هستند که به تولیدکننده اجازه میدهد در کمترین زمان ممکن، خط تولید را برای یک پروفیل جدید آماده کند. همچنین امکان تولید انواع سینی کابل مشبک (سوراخدار) و بدون سوراخ با الگوهای پانچ متنوع وجود دارد.

آشنایی با اجزا و مکانیزم عملکرد دستگاه رول فرمینگ سینی کابل

برای درک بهتر قابلیتهای این فناوری، بهتر است با اجزای اصلی و نحوه کارکرد یک خط تولید کامل آشنا شویم. هر بخش وظیفه مشخصی را در فرآیند تبدیل ورق خام به محصول نهایی بر عهده دارد.

بخش ورودی و صافکن ورق

فرآیند با قرارگیری رول ورق فلزی بر روی دستگاه ورقگیر آغاز میشود. این دستگاه رول سنگین ورق را نگه داشته و به آرامی آن را باز میکند. سپس ورق وارد بخش صافکن یا Leveler میشود. این بخش شامل چندین غلتک است که هرگونه موج یا خمیدگی موجود در ورق (ناشی از پیچیده شدن در رول) را از بین برده و آن را کاملاً صاف و آماده برای مراحل بعدی میکند. صاف بودن ورق برای دقت در پانچ و فرمدهی نهایی ضروری است.

سیستم تغذیه و پانچ

پس از صاف شدن، ورق توسط یک سیستم تغذیه دقیق به سمت دستگاه پرس پانچ هدایت میشود. این فیدر با دقت میلیمتری، طول مشخصی از ورق را در هر مرحله به جلو میراند. دستگاه پرس پانچ، که مجهز به قالبهای سفارشی است، وظیفه ایجاد سوراخها و شیارهای تهویه و نصب را بر روی ورق صاف بر عهده دارد. الگوی سوراخکاری، تعداد و فاصله آنها از طریق سیستم کنترل مرکزی (PLC) قابل برنامهریزی است. این مرحله قبل از فرمدهی انجام میشود تا از هرگونه اعوجاج در محصول نهایی جلوگیری شود.

بخش اصلی فرمدهی

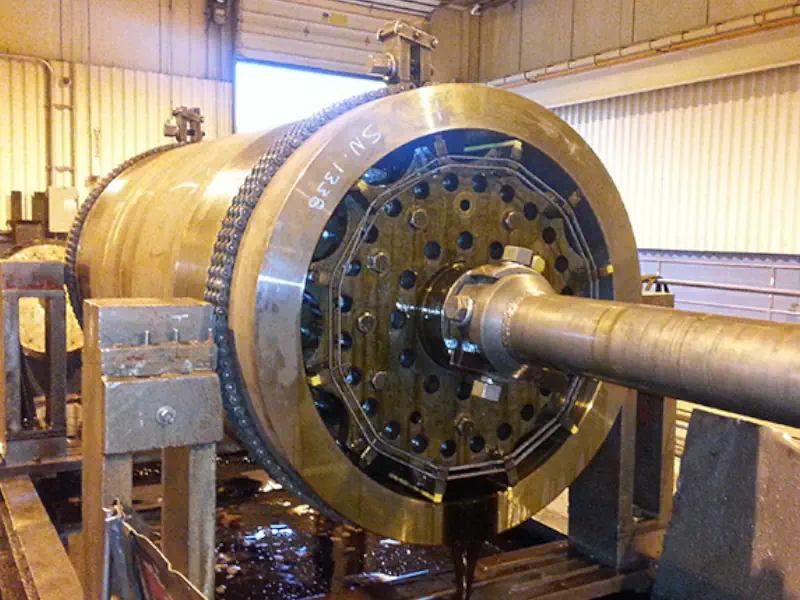

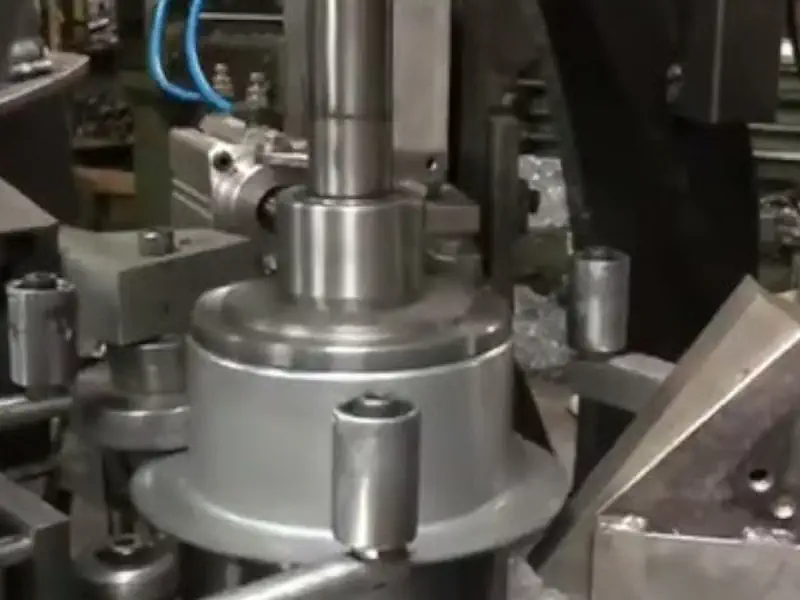

این بخش قلب دستگاه رول فرمینگ سینی کابل است. ورق پانچشده وارد مجموعهای از ایستگاههای فرمدهی میشود که هر ایستگاه شامل دو یا چند غلتک (Rollers) با طراحی مهندسی خاص است. ورق با عبور از هر ایستگاه، به تدریج و به آرامی تغییر شکل میدهد. غلتکها به صورت متوالی، لبههای ورق را خم کرده و آن را به پروفیل نهایی سینی کابل تبدیل میکنند. استفاده از تعداد زیاد ایستگاهها تضمین میکند که فرآیند خمکاری بدون ایجاد تنش یا ترک در فلز انجام شود. جنس این غلتکها معمولاً از فولاد آلیاژی سختکاری شده با پوشش کروم است تا در برابر سایش مقاومت بالایی داشته باشند.

سیستم برش و میز خروجی

پس از اینکه پروفیل سینی کابل به طور کامل شکل گرفت، به بخش برش میرسد. سیستم برش، که معمولاً هیدرولیکی است، پروفیل در حال حرکت را در طولهای تنظیمشده (مثلاً ۲ یا ۳ متر) بدون نیاز به توقف خط، برش میدهد. این مکانیزم که به برش در حین حرکت معروف است، برای حفظ سرعت و پیوستگی تولید حیاتی است. قطعات برشخورده سپس بر روی میز خروجی قرار میگیرند تا برای بستهبندی آماده شوند.

سیستم کنترل هوشمند

تمامی این فرآیندهای پیچیده توسط یک سیستم کنترل منطقی قابل برنامهریزی (PLC) مدیریت میشود. اپراتور از طریق یک صفحه نمایش لمسی (HMI)، پارامترهای تولید مانند طول قطعه، تعداد مورد نیاز، الگوی پانچ و سرعت خط را وارد میکند. سیستم PLC به طور خودکار عملکرد هماهنگ تمامی بخشها، از فیدر و پرس گرفته تا غلتکها و سیستم برش را کنترل میکند و عملکرد دقیق و بدون خطای کل خط تولید را تضمین مینماید.

نکات کلیدی در انتخاب و خرید دستگاه رول فرمینگ سینی کابل

انتخاب دستگاه مناسب، یک تصمیم مهم و تأثیرگذار است. برای اطمینان از خریدی موفق، به نکات زیر توجه ویژهای داشته باشید:

مشخصات فنی مورد نیاز خود را تعیین کنید

قبل از هر چیز، باید بدانید چه محصولی را میخواهید تولید کنید. مواردی مانند نوع ورق (گالوانیزه، فولاد روغنی، آلومینیوم)، محدوده ضخامت ورق (مثلاً ۰.۸ تا ۲.۵ میلیمتر)، حداقل و حداکثر عرض و ارتفاع سینی کابل و سرعت تولید مورد نیاز خود را مشخص کنید. این اطلاعات به شما کمک میکند تا دستگاهی را انتخاب کنید که دقیقاً با نیازهای تولیدی شما مطابقت داشته باشد.

کیفیت ساخت و قطعات را بررسی کنید

یک دستگاه رول فرمینگ سینی کابل از هزاران قطعه تشکیل شده است. کیفیت این قطعات، دوام و طول عمر دستگاه را تعیین میکند. به کیفیت شاسی و بدنه دستگاه، جنس غلتکها، برند موتورها، سیستم هیدرولیک و قطعات الکترونیکی (مانند PLC و درایوها) دقت کنید. استفاده از برندهای معتبر جهانی در این قطعات، تضمینی برای عملکرد پایدار و قابل اطمینان دستگاه در درازمدت است.

خدمات پس از فروش و پشتیبانی فنی

خرید دستگاه پایان کار نیست، بلکه آغاز یک همکاری طولانیمدت است. از فروشنده در مورد خدماتی مانند نصب و راهاندازی، آموزش اپراتورها، دوره گارانتی و نحوه تأمین قطعات یدکی سؤال کنید. دسترسی به پشتیبانی فنی سریع و کارآمد در صورت بروز هرگونه مشکل، از توقفهای طولانی در خط تولید شما جلوگیری خواهد کرد.

بهترین دستگاه رول فرمینگ سینی کابل را از ما بخواهید

ما با درک عمیق از نیازهای صنعت و با تکیه بر دانش فنی روز، مجموعهای کامل از انواع دستگاه رول فرمینگ سینی کابل را ارائه میدهیم. دستگاههای ما با بهرهگیری از بهترین قطعات و پیشرفتهترین فناوریهای کنترلی، برای ارائه حداکثر کارایی، دقت و دوام طراحی و ساخته شدهاند. ما نه تنها یک محصول با کیفیت، بلکه یک راهحل جامع برای تولید به شما عرضه میکنیم که شامل مشاوره پیش از خرید، سفارشیسازی دستگاه مطابق با نیاز شما و خدمات پس از فروش گسترده است.

کارشناسان ما آمادهاند تا با ارائه مشاوره تخصصی و رایگان، شما را در انتخاب و خرید بهترین دستگاه رول فرمینگ سینی کابل متناسب با اهداف تولیدیتان یاری کنند. برای دریافت کاتالوگ، مشخصات فنی دقیق و استعلام قیمت، همین امروز با ما تماس بگیرید و اولین قدم را برای تحول در کسبوکار خود بردارید.