دستگاه تیوب میل لوله آلومینیومی

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر دستگاه تیوب میل لوله آلومینیومی: قلب تپنده صنایع مدرن

در دنیای پویای صنعت امروز، بهرهوری، دقت و کیفیت حرف اول را میزنند. تولید لولههای آلومینیومی به عنوان یکی از اجزای حیاتی در صنایع مختلف از جمله خودروسازی، ساختمان، تهویه مطبوع و دکوراسیون، نیازمند تجهیزاتی پیشرفته و قابل اعتماد است. دستگاه تیوب میل لوله آلومینیومی دقیقاً همان راهحل فناورانهای است که خطوط تولید را متحول کرده و امکان ساخت انبوه لولههای آلومینیومی با بالاترین استانداردها را فراهم میآورد. این دستگاه پیچیده و کارآمد، فرآیند تبدیل ورق آلومینیومی به لولههایی بینقص و مستحکم را به صورت کاملاً اتوماتیک و با سرعتی شگفتانگیز به انجام میرساند. سرمایهگذاری بر روی یک دستگاه تیوب میل باکیفیت، به معنای تضمین کیفیت محصول نهایی، کاهش هزینههای تولید و افزایش چشمگیر رقابتپذیری در بازار است.

دستگاه تیوب میل لوله آلومینیومی چیست و چگونه کار میکند؟

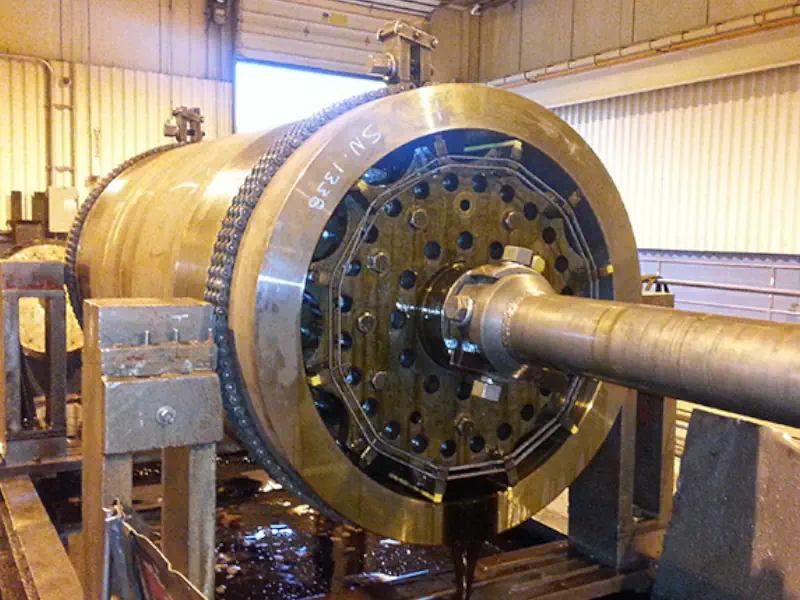

دستگاه تیوب میل لوله آلومینیومی، که با نام خط تولید لوله درزجوش آلومینیومی نیز شناخته میشود، مجموعهای یکپارچه از ماشینآلات صنعتی است که وظیفه دارد نوار یا ورق آلومینیومی (کویل) را طی یک فرآیند پیوسته و مهندسیشده به لولههایی با ابعاد دقیق تبدیل کند. این فرآیند از چندین مرحله کلیدی تشکیل شده است که هر یک با دقتی بینظیر توسط بخشهای مختلف دستگاه کنترل و اجرا میشوند. اساس کار این دستگاه بر مبنای شکلدهی سرد ورق و سپس اتصال لبههای آن از طریق جوشکاری فرکانس بالا (High-Frequency Welding) استوار است. این روش جوشکاری، اتصالی بسیار مستحکم و تمیز ایجاد میکند که برای حفظ خواص مکانیکی و ظاهری آلومینیوم ایدهآل است.

فرآیند گام به گام تولید در دستگاه تیوب میل لوله آلومینیومی

عملکرد یک خط تولید کامل، حاصل هماهنگی بینقص اجزای مختلف آن است. مراحل اصلی تولید لوله به شرح زیر میباشد:

۱. بخش بازکننده ورق

نقطه شروع فرآیند، جایی است که رول سنگین ورق آلومینیومی بر روی دستگاه بازکننده قرار میگیرد. این بخش وظیفه دارد ورق را به صورت روان، پیوسته و بدون تنش به سمت بخش شکلدهی هدایت کند.

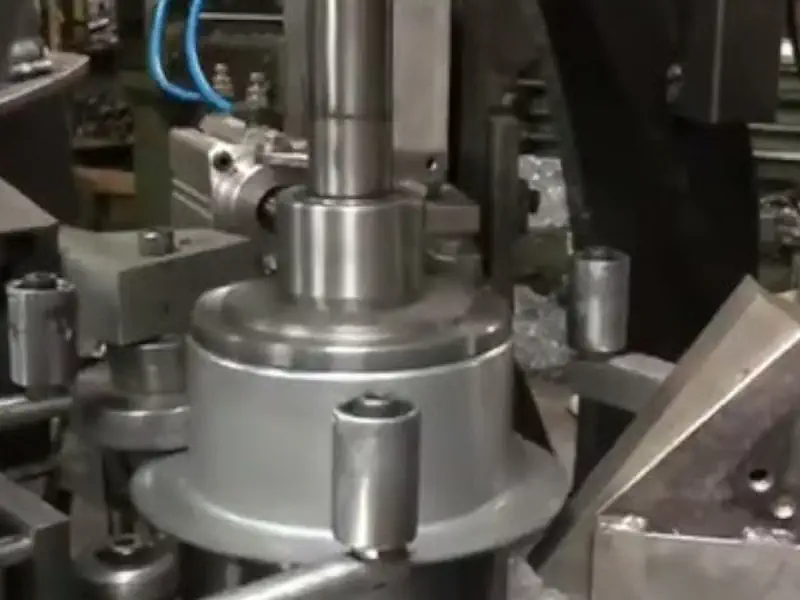

۲. بخش شکلدهی

این بخش قلب مهندسی دستگاه است. ورق صاف آلومینیومی با عبور از میان مجموعهای از غلتکهای افقی و عمودی که با دقتی میکرومتری طراحی و تنظیم شدهاند، به تدریج خم شده و به شکل یک لوله با درز باز درمیآید. طراحی این غلتکها برای جلوگیری از ایجاد هرگونه خراش یا آسیب به سطح حساس آلومینیوم بسیار حیاتی است.

۳. بخش جوشکاری فرکانس بالا

در این مرحله، لوله درزباز وارد واحد جوشکاری میشود. جریان الکتریکی با فرکانس بسیار بالا به لبههای درز اعمال شده و آنها را تا دمای نزدیک به ذوب گرم میکند. بلافاصله پس از آن، غلتکهای فشار، این دو لبه داغ را به یکدیگر فشرده و یک جوش فورجینگ مستحکم و همگن ایجاد میکنند. این روش نیازی به ماده پرکننده ندارد و درز جوشی بسیار تمیز و مقاوم به وجود میآورد.

۴. بخش سایزینگ و صافکاری

لولهای که از بخش جوشکاری خارج میشود، ممکن است از نظر ابعادی کاملاً دقیق نباشد. در بخش سایزینگ، لوله از میان مجموعهای دیگر از غلتکها عبور میکند تا قطر خارجی آن به اندازه نهایی و با تلرانس بسیار پایین برسد. سپس، واحد صافکاری هرگونه انحنای جزئی را برطرف کرده و لولهای کاملاً مستقیم تحویل میدهد.

۵. بخش برش اتوماتیک

در انتهای خط، یک سیستم برش پیشرفته (معمولاً اره سرد) قرار دارد که همگام با سرعت خط تولید حرکت کرده و لوله را در طولهای از پیش تعیینشده به صورت کاملاً اتوماتیک و با برشی تمیز و بدون پلیسه قطع میکند.

مزایای کلیدی سرمایهگذاری بر روی دستگاه تیوب میل لوله آلومینیومی

خرید و بهرهبرداری از این ماشینآلات پیشرفته، مزایای رقابتی متعددی را برای تولیدکنندگان به ارمغان میآورد:

- دقت ابعادی فوقالعاده: تولید لولههایی با قطر، ضخامت دیواره و صافی یکنواخت در تمام طول محصول.

- سرعت تولید بالا: ماهیت پیوسته و اتوماتیک فرآیند، راندمان تولید را به حداکثر میرساند.

- کیفیت جوش بینظیر: جوش فرکانس بالا، اتصالی قویتر از خود فلز پایه ایجاد میکند که برای کاربردهای تحت فشار ایدهآل است.

- کاهش ضایعات مواد اولیه: طراحی بهینه فرآیند، میزان پرت ورق آلومینیوم را به حداقل ممکن کاهش میدهد.

- انعطافپذیری در تولید: با تعویض غلتکها، میتوان طیف گستردهای از لولهها با اقطار و ضخامتهای مختلف را با یک دستگاه تیوب میل لوله آلومینیومی تولید کرد.

- کاهش نیاز به نیروی انسانی: سطح بالای اتوماسیون، هزینههای کارگری را به شکل قابل توجهی کاهش میدهد.

کاربردهای گسترده لولههای تولید شده توسط دستگاه تیوب میل

به لطف خواص منحصر به فرد آلومینیوم مانند سبکی، مقاومت به خوردگی و هدایت حرارتی عالی، لولههای تولید شده توسط این دستگاهها در صنایع بیشماری کاربرد دارند:

- صنعت خودروسازی: در ساخت رادیاتورها، کندانسورها، لولههای سیستم تهویه، خطوط انتقال سوخت و روغن.

- صنعت ساختمان: در تولید چارچوب در و پنجره، سازههای سبک، نمای ساختمان و سیستمهای لولهکشی.

- سیستمهای تهویه مطبوع (HVAC): به عنوان جزء اصلی در مبدلهای حرارتی و کویلهای سرمایشی و گرمایشی.

- صنایع مبلمان و دکوراسیون: در ساخت پایهها و فریمهای میز، صندلی، قفسهبندی و تجهیزات روشنایی.

- تجهیزات ورزشی و پزشکی: در تولید فریم دوچرخه، عصا، تجهیزات توانبخشی و برانکارد.

نکات مهم در انتخاب و خرید دستگاه تیوب میل لوله آلومینیومی

انتخاب دستگاه مناسب، یک تصمیم استراتژیک و حیاتی است. پیش از اقدام به خرید، به موارد زیر توجه ویژهای داشته باشید:

۱. مشخصات فنی مورد نیاز

محدوده قطر خارجی لوله، حداقل و حداکثر ضخامت دیواره، و سرعت خط تولید مورد نیاز خود را به دقت مشخص کنید. این پارامترها تعیینکننده اصلی مدل و قیمت دستگاه خواهند بود.

۲. کیفیت ساخت و قطعات

از کیفیت بالای فولاد به کار رفته در ساخت غلتکها، موتورها، گیربکسها و به ویژه سیستم جوشکاری اطمینان حاصل کنید. طول عمر و دقت دستگاه مستقیماً به کیفیت این اجزا وابسته است.

۳. سطح اتوماسیون و سیستم کنترل

دستگاههای مدرن مجهز به سیستمهای کنترل PLC و صفحات نمایش لمسی (HMI) هستند که فرآیند تنظیم، راهاندازی و عیبیابی را بسیار سادهتر میکنند.

۴. خدمات پس از فروش و پشتیبانی

اطمینان حاصل کنید که شرکت فروشنده، خدمات نصب، راهاندازی، آموزش اپراتورها، تأمین قطعات یدکی و پشتیبانی فنی معتبری را ارائه میدهد. یک دستگاه تیوب میل لوله آلومینیومی بدون پشتیبانی قوی، میتواند به یک چالش بزرگ تبدیل شود.

مشاوره و استعلام قیمت دستگاه تیوب میل لوله آلومینیومی

ما با درک عمیق از نیازهای صنایع مختلف و با تکیه بر دانش فنی کارشناسان خود، آمادهایم تا بهترین و متناسبترین دستگاه تیوب میل لوله آلومینیومی را برای خط تولید شما پیشنهاد دهیم. ما معتقدیم که فروش، آغاز یک همکاری بلندمدت است و خود را متعهد به موفقیت شما میدانیم. برای دریافت مشاوره تخصصی رایگان، بررسی مشخصات فنی دقیق دستگاهها و استعلام قیمت، لطفاً با کارشناسان ما تماس حاصل فرمایید. ما با افتخار پاسخگوی تمامی سوالات شما خواهیم بود و شما را در مسیر انتخاب بهترین راهحل برای کسبوکارتان یاری خواهیم کرد.