دستگاه تیوب میل لوله گالوانیزه

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر دستگاه تیوب میل لوله گالوانیزه و اهمیت آن در صنعت

با سلام و احترام خدمت شما صنعتگر و تولیدکننده گرامی. در دنیای پویای امروز، تولید محصولات باکیفیت، بادوام و مقرونبهصرفه، رمز موفقیت و پایداری در هر کسبوکاری است. لولههای گالوانیزه به دلیل مقاومت بینظیر در برابر خوردگی و زنگزدگی، یکی از پرکاربردترین مقاطع فولادی در صنایع مختلف از جمله ساختمان، کشاورزی، و تاسیسات به شمار میروند. کلید تولید این محصول استراتژیک، در اختیار داشتن یک دستگاه تیوب میل لوله گالوانیزه پیشرفته و قابل اعتماد است. این دستگاهها با بهرهگیری از تکنولوژیهای مدرن، فرآیند تبدیل ورق گالوانیزه به لولههایی با ابعاد دقیق و جوش مستحکم را به صورت کاملاً اتوماتیک و با راندمان بالا به انجام میرسانند.

ما در این مجموعه، با درک عمیق از نیازهای بازار و چالشهای تولیدکنندگان، بر آنیم تا راهنمایی جامع و تخصصی برای انتخاب و خرید بهترین دستگاه تیوب میل لوله گالوانیزه را در اختیار شما قرار دهیم. هدف ما، کمک به شما برای راهاندازی یا ارتقاء خط تولیدی است که نه تنها پاسخگوی نیازهای فعلی شما باشد، بلکه زمینهساز رشد و توسعه کسبوکارتان در آینده نیز گردد.

دستگاه تیوب میل لوله گالوانیزه چیست و چگونه کار میکند؟

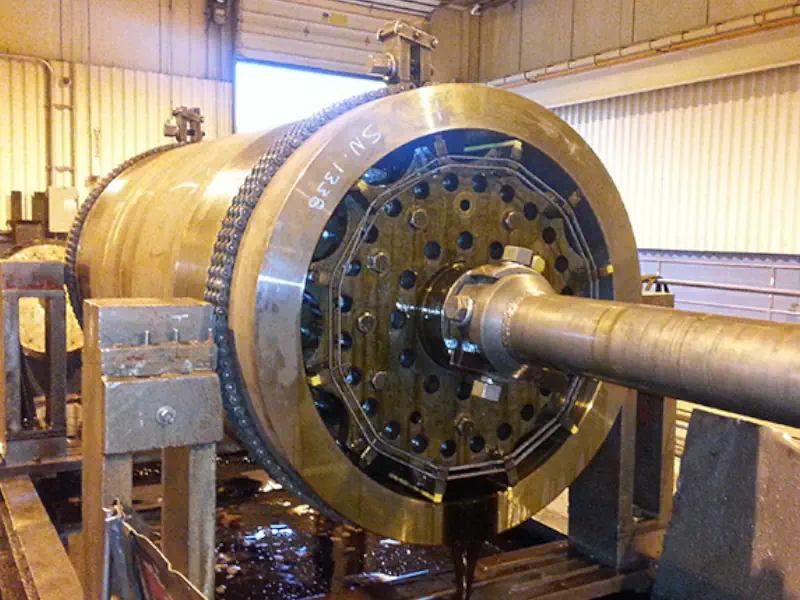

به بیان ساده، دستگاه تیوب میل لوله گالوانیزه یک خط تولید کامل و یکپارچه است که وظیفه آن، شکلدهی پیوسته نوار ورق فولادی گالوانیزه و تبدیل آن به لوله از طریق فرآیندهای فرمدهی، جوشکاری، سایزینگ و برش میباشد. این فرآیند پیچیده که در گذشته نیازمند نیروی انسانی زیاد و ماشینآلات متعددی بود، امروزه به لطف این دستگاهها به صورت خودکار، با سرعت بالا و با دقتی مثالزدنی انجام میشود. محصول نهایی این خطوط، لولههایی با درز جوش مستقیم (ERW - Electric Resistance Welding) هستند که به دلیل کیفیت بالا، در طیف وسیعی از کاربردها مورد استفاده قرار میگیرند.

مراحل اصلی فرآیند تولید در دستگاه تیوب میل لوله گالوانیزه

درک مراحل تولید به شما کمک میکند تا با بخشهای مختلف دستگاه و اهمیت کیفیت هر یک از آنها بیشتر آشنا شوید. این فرآیند به طور کلی شامل مراحل زیر است:

مرحله ۱: آمادهسازی و ورود ورق

فرآیند تولید با قرار دادن رول ورق گالوانیزه بر روی دستگاه رول بازکن آغاز میشود. سپس نوار ورق به بخش انباره یا لوپر وارد میشود. وظیفه این بخش، ذخیرهسازی مقدار مشخصی از ورق است تا در هنگام تعویض رول جدید، خط تولید متوقف نشود و فرآیند به صورت پیوسته ادامه یابد. این پیوستگی برای حفظ کیفیت و راندمان تولید بسیار حیاتی است.

مرحله ۲: فرمدهی

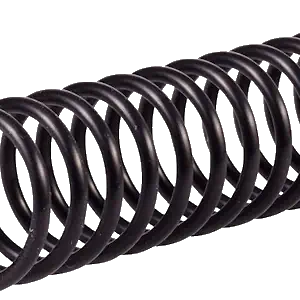

این بخش قلب دستگاه تیوب میل لوله گالوانیزه محسوب میشود. در این مرحله، نوار ورق تخت با عبور از میان مجموعهای از غلتکهای افقی و عمودی که با دقت مهندسی بالا طراحی و ساخته شدهاند، به تدریج تغییر شکل داده و لبههای آن به یکدیگر نزدیک میشوند تا یک مقطع لولهای شکل باز ایجاد گردد. کیفیت و طراحی این غلتکها تأثیر مستقیمی بر گردی و دقت ابعادی لوله نهایی دارد.

مرحله ۳: جوشکاری با فرکانس بالا

پس از مرحله فرمدهی، درز باز لوله وارد بخش جوشکاری میشود. در این قسمت، یک سیستم جوش القایی با فرکانس بالا (معمولاً از نوع Solid State)، لبههای ورق را تا دمای ذوب گرم میکند. سپس غلتکهای فشار، این دو لبه ذوب شده را با نیروی زیاد به یکدیگر فشرده و یک جوش یکنواخت و مستحکم ایجاد میکنند. این روش جوشکاری، سریع، تمیز و بدون نیاز به مواد پرکننده خارجی است و کیفیتی بسیار بالاتر از روشهای قدیمی دارد.

مرحله ۴: برادهبرداری و خنککاری

پس از جوشکاری، پلیسه یا گل جوش اضافی در سطح داخلی و خارجی لوله ایجاد میشود. این پلیسهها توسط ابزارهای تراش مخصوص (Scarfing Tools) بلافاصله برداشته میشوند تا سطحی صاف و یکدست حاصل گردد. سپس لوله از یک تونل آب عبور میکند تا دمای آن به سرعت کاهش یافته و ساختار متالورژیکی جوش تثبیت شود.

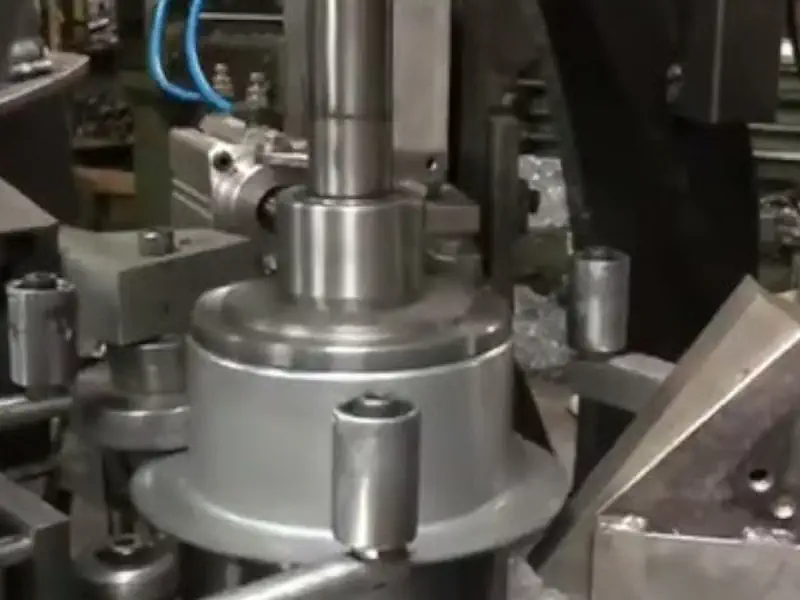

مرحله ۵: سایزینگ و صافکاری

لوله پس از خنککاری، ممکن است دارای تلورانسهای ابعادی جزئی باشد. برای رسیدن به دقت نهایی، لوله وارد بخش سایزینگ میشود. در این بخش نیز با عبور از میان چند سری غلتک، قطر نهایی آن با دقت بسیار بالا تنظیم میگردد. در انتهای این مرحله، دستگاه صافکن هرگونه انحنای احتمالی را برطرف کرده و لولهای کاملاً مستقیم تحویل میدهد.

مرحله ۶: برش اتوماتیک

در نهایت، سیستم برش اتوماتیک که معمولاً از نوع اره سرد یا برش پروازی است، لوله در حال حرکت را در طولهای تنظیم شده (مثلاً ۶ متر) با دقت بالا برش میدهد. سپس لولههای بریده شده به میز تخلیه منتقل شده و برای بستهبندی آماده میشوند.

مزایای سرمایهگذاری بر روی یک دستگاه تیوب میل لوله گالوانیزه مدرن

خرید یک خط تولید جدید، یک سرمایهگذاری بزرگ است. اما مزایای بلندمدت آن، این تصمیم را کاملاً توجیهپذیر میسازد:

- افزایش چشمگیر ظرفیت تولید: این دستگاهها به صورت پیوسته و با سرعت بالا کار میکنند و قادرند حجم تولید شما را چندین برابر کنند.

- کیفیت ثابت و برتر محصول: اتوماسیون کامل فرآیند، خطای انسانی را حذف کرده و تضمین میکند که تمام لولههای تولیدی دارای ابعاد، ضخامت و کیفیت جوش یکسانی باشند.

- کاهش هزینههای نیروی انسانی: یک خط تولید مدرن به اپراتورهای کمتری نسبت به روشهای سنتی نیاز دارد که این امر منجر به کاهش هزینههای جاری میشود.

- کاهش ضایعات مواد اولیه: با کنترل دقیق فرآیند و برش بهینه، میزان ضایعات ورق به حداقل ممکن میرسد.

- انعطافپذیری در تولید: با تعویض غلتکها، شما میتوانید طیف وسیعی از لولهها با اقطار و ضخامتهای مختلف را با همان دستگاه تیوب میل لوله گالوانیزه تولید کرده و به نیازهای متنوع بازار پاسخ دهید.

نکات کلیدی برای انتخاب و خرید هوشمندانه دستگاه تیوب میل لوله گالوانیزه

انتخاب دستگاه مناسب، نیازمند بررسی دقیق مشخصات فنی و تطبیق آن با اهداف تولیدی شماست. کارشناسان ما آمادهاند تا در این مسیر شما را یاری کنند، اما توجه به نکات زیر میتواند دید بهتری به شما بدهد:

۱. محدوده تولید (قطر و ضخامت)

مهمترین پارامتر، محدوده قطر خارجی و ضخامت دیواره لولههایی است که قصد تولید آن را دارید. هر دستگاه برای بازه مشخصی طراحی شده است. انتخاب دستگاهی با بازه تولیدی مناسب، از سرمایهگذاری اضافی جلوگیری کرده و نیازهای شما را به بهترین شکل پوشش میدهد.

۲. سرعت خط تولید

سرعت خط که معمولاً با واحد متر بر دقیقه بیان میشود، ظرفیت تولید شما را مشخص میکند. این پارامتر باید متناسب با حجم بازار هدف و برنامههای توسعه آتی شما انتخاب شود.

۳. کیفیت اجزای مکانیکی و الکترونیکی

کیفیت گیربکسها، موتورها، غلتکها و شاسی دستگاه، تعیینکننده طول عمر و دقت عملکرد آن است. همچنین، استفاده از برندهای معتبر در بخشهای الکترونیکی و کنترلی (مانند PLC و درایوها) تضمینکننده پایداری و سهولت در نگهداری و تعمیرات خواهد بود.

۴. نوع و قدرت سیستم جوش

سیستم جوش القایی با فرکانس بالا از نوع حالت جامد به دلیل راندمان بالا، مصرف انرژی کمتر و کیفیت جوش بهتر، انتخاب اول در خطوط مدرن است. قدرت این سیستم (KW) باید متناسب با حداکثر ضخامت و سرعت تولید شما انتخاب شود.

۵. خدمات پس از فروش و پشتیبانی

یک دستگاه تیوب میل لوله گالوانیزه یک سیستم پیچیده است. اطمینان از وجود خدمات نصب، راهاندازی، آموزش پرسنل، تامین قطعات یدکی و پشتیبانی فنی سریع و کارآمد از سوی فروشنده، امری حیاتی و ضروری است. این موضوع میتواند تفاوت بین یک خط تولید موفق و یک سرمایهگذاری ناموفق را رقم بزند.

چرا برای خرید دستگاه تیوب میل لوله گالوانیزه به ما اعتماد کنید؟

ما تنها یک فروشنده ماشینآلات نیستیم؛ ما شریک تجاری شما در مسیر موفقیت هستیم. تعهد ما به ارائه بهترینها در چند اصل کلیدی خلاصه میشود:

مشاوره تخصصی و صادقانه

کارشناسان مجرب ما پیش از هر چیز، با دقت به نیازها، اهداف و محدودیتهای شما گوش فرا میدهند. سپس با بررسی تمامی جوانب، بهترین و مناسبترین دستگاه تیوب میل لوله گالوانیزه را که دقیقاً با شرایط شما سازگار است، پیشنهاد میدهند. هدف ما فروش گرانترین دستگاه نیست، بلکه ارائه بهترین راهحل است.

تضمین کیفیت و عملکرد

ما با تولیدکنندگان معتبر و شناختهشدهای همکاری میکنیم که کیفیت محصولاتشان در بازارهای جهانی به اثبات رسیده است. تمامی دستگاههای ارائهشده توسط ما از بهترین مواد اولیه ساخته شده و تحت سختگیرانهترین استانداردهای کیفی تولید میشوند.

قیمتگذاری رقابتی و منصفانه

با حذف واسطهها و بهینهسازی فرآیندهای تجاری، ما موفق شدهایم تا ماشینآلات صنعتی پیشرفته را با قیمتی بسیار رقابتی و منصفانه در اختیار شما تولیدکنندگان محترم قرار دهیم.

پشتیبانی جامع و همیشگی

تعهد ما با فروش دستگاه به پایان نمیرسد، بلکه آغاز میشود. از مرحله نصب و راهاندازی تا آموزش کامل اپراتورها و تامین سریع قطعات یدکی، ما در تمام مراحل در کنار شما خواهیم بود تا اطمینان حاصل کنیم که خط تولید شما با حداکثر راندمان و بدون وقفه به کار خود ادامه میدهد.

راهاندازی یک خط تولید لوله گالوانیزه، گامی بزرگ به سوی آیندهای روشن و سودآور است. انتخاب یک دستگاه تیوب میل لوله گالوانیزه باکیفیت و کارآمد، مهمترین بخش این مسیر است. برای دریافت مشاوره تخصصی رایگان، استعلام قیمت و کسب اطلاعات تکمیلی، همین امروز با کارشناسان ما تماس حاصل فرمایید. ما مشتاقانه آماده پاسخگویی به سوالات شما و همراهی در تحقق اهداف تولیدیتان هستیم.