دستگاه تیوب میل لوله با جوش القایی

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر دستگاه تیوب میل لوله با جوش القایی و اهمیت آن در صنعت

در دنیای صنعتی امروز، لولهها و پروفیلهای فلزی به عنوان شریانهای حیاتی در ساخت و ساز، خودروسازی، کشاورزی و بسیاری از بخشهای دیگر عمل میکنند. کیفیت، استحکام و دقت ابعادی این محصولات نقشی کلیدی در ایمنی و کارایی سازههای نهایی دارد. دستگاه تیوب میل لوله با جوش القایی، قلب تپنده خطوط تولید مدرن لوله و پروفیل است که با بهرهگیری از تکنولوژی پیشرفته جوش فرکانس بالا، ورقهای فلزی را به محصولاتی با کیفیت و استاندارد جهانی تبدیل میکند. این فناوری نه تنها سرعت تولید را به شکل چشمگیری افزایش میدهد، بلکه جوشی تمیز، یکنواخت و با استحکامی فراتر از فلز پایه ایجاد میکند که ضامن دوام و اطمینان محصول نهایی است. در این صفحه، به بررسی جامع عملکرد، مزایا، کاربردها و نکات کلیدی در انتخاب این ماشینآلات استراتژیک میپردازیم تا شما را در تصمیمگیری برای ارتقاء یا راهاندازی خط تولید خود یاری کنیم.

فرآیند گام به گام تولید در دستگاه تیوب میل لوله با جوش القایی

عملکرد یک خط تولید کامل مبتنی بر دستگاه تیوب میل لوله با جوش القایی، یک فرآیند مهندسیشده و دقیق است که هر مرحله آن برای رسیدن به محصولی بینقص طراحی شده است. این فرآیند از ورود رول ورق خام تا خروج لوله برشخورده و آماده، به صورت پیوسته و خودکار انجام میشود.

مرحله اول: بازکن کویل و انباشت ورق

سفر تولید لوله از بخش بازکن کویل آغاز میشود. در این قسمت، رولهای سنگین ورق فولادی (کویل) بارگذاری شده و به آرامی باز میشوند تا نوار فلزی به صورت پیوسته وارد خط تولید گردد. برای جلوگیری از توقف خط هنگام تعویض کویل، از یک انباشتگر یا آکومولاتور استفاده میشود. این بخش با ذخیرهسازی مقدار مشخصی از نوار ورق، زمان لازم برای جوش دادن انتهای کویل تمامشده به ابتدای کویل جدید را فراهم میکند و تداوم فرآیند تولید را تضمین مینماید.

مرحله دوم: بخش شکلدهی

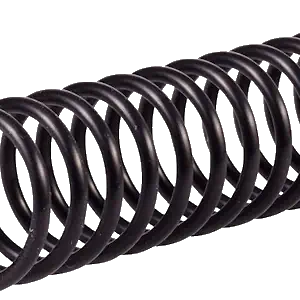

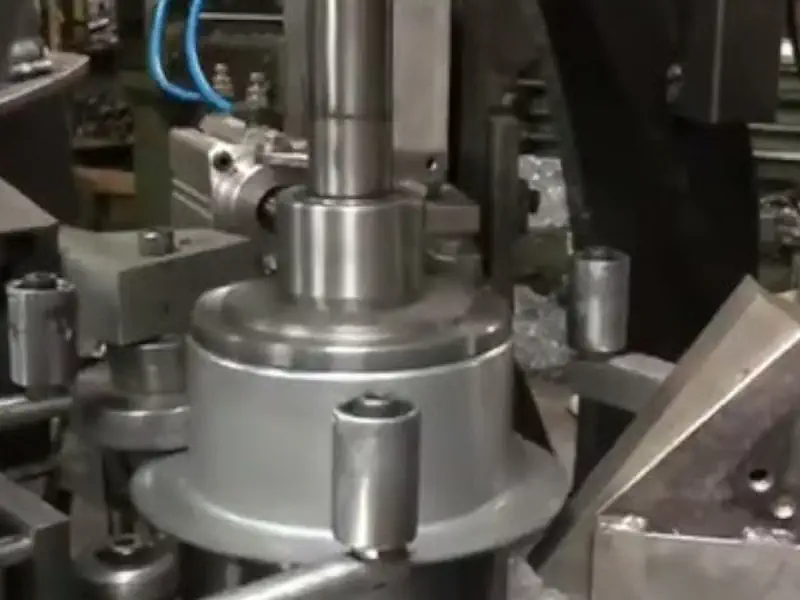

پس از خروج از انباشتگر، نوار فلزی صاف وارد مهمترین بخش مکانیکی دستگاه، یعنی واحد شکلدهی میشود. این واحد متشکل از مجموعهای از غلتکهای افقی و عمودی است که با چینشی دقیق و مهندسیشده، نوار ورق را به تدریج و بدون ایجاد تنش اضافی، خم کرده و به شکل یک لوله با درز باز تبدیل میکنند. کیفیت طراحی و تنظیم این غلتکها تأثیر مستقیمی بر گردی و یکنواختی قطر لوله نهایی دارد.

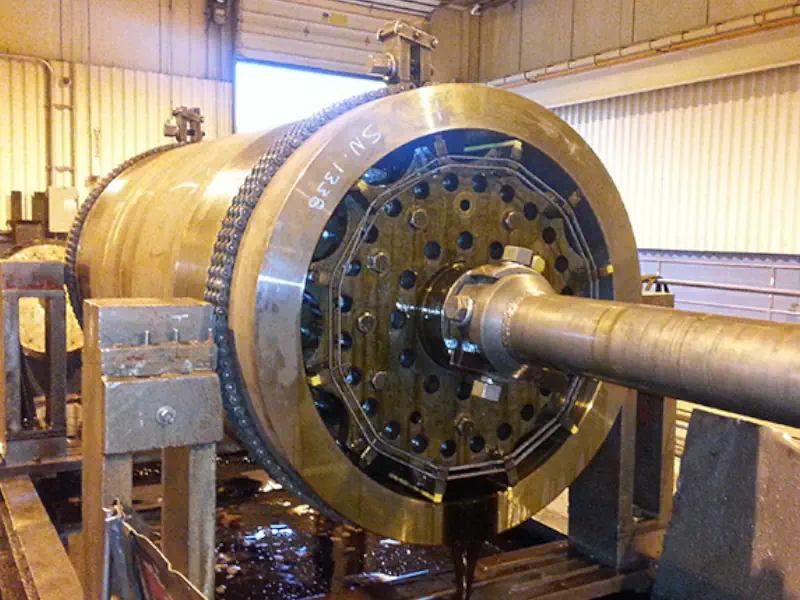

مرحله سوم: جوشکاری القایی فرکانس بالا

این مرحله، هسته اصلی فناوری دستگاه تیوب میل لوله با جوش القایی است. لوله با درز باز وارد ناحیه جوشکاری میشود. در اینجا، یک سیمپیچ القایی (Induction Coil) با فرکانس بالا، میدان مغناطیسی قدرتمندی در اطراف لوله ایجاد میکند. این میدان، جریان الکتریکی شدیدی را در لبههای درز لوله القا میکند. به دلیل مقاومت الکتریکی بالای فلز، این جریان باعث تولید حرارت شدید و متمرکز در لبهها شده و آنها را در کسری از ثانیه به دمای ذوب میرساند. بلافاصله پس از آن، غلتکهای فشار (Squeeze Rolls) دو لبه ذوبشده را به یکدیگر فشرده و یک جوش فورجینگ مستحکم و همگن ایجاد میکنند. پلیسههای اضافی جوش از سطح داخلی و خارجی لوله توسط ابزارهای مخصوص تراشیده میشوند تا سطحی صاف و یکدست حاصل گردد.

مرحله چهارم: خنککاری و سایزینگ

لولهای که به صورت پیوسته از بخش جوشکاری خارج میشود، دمای بسیار بالایی دارد. این لوله بلافاصله وارد یک تونل آبپاش یا حوضچه آب میشود تا به سرعت خنک گردد. پس از خنککاری، لوله وارد بخش سایزینگ یا کالیبراسیون میشود. این بخش نیز شامل مجموعهای از غلتکهاست که وظیفه آنها رساندن لوله به قطر نهایی دقیق و همچنین اصلاح هرگونه اعوجاج احتمالی ناشی از فرآیند جوش و خنککاری است. نتیجه این مرحله، لولهای با تلرانس ابعادی بسیار دقیق و مطابق با استانداردهای درخواستی است.

مرحله پنجم: برش و تخلیه

در انتهای خط، یک واحد برش اتوماتیک قرار دارد که لوله پیوسته را در طولهای مشخص و از پیش تعیینشده برش میدهد. معمولاً از ارههای سردبر یا برشهای پروازی استفاده میشود که میتوانند بدون نیاز به توقف خط، عملیات برش را با دقت بالا انجام دهند. لولههای برشخورده سپس بر روی میز تخلیه هدایت شده و برای بستهبندی و ارسال آماده میشوند.

مزایای کلیدی استفاده از دستگاه تیوب میل با جوش القایی

انتخاب این تکنولوژی برای خط تولید لوله و پروفیل، مزایای رقابتی متعددی را برای تولیدکنندگان به ارمغان میآورد که سرمایهگذاری اولیه را کاملاً توجیه میکند.

سرعت و راندمان تولید بالا

فرآیند جوش القایی بسیار سریع است و به خط تولید اجازه میدهد با سرعتهای بالا (اغلب بیش از ۱۰۰ متر بر دقیقه) به صورت مداوم کار کند. این ویژگی، دستگاه تیوب میل لوله با جوش القایی را به گزینهای ایدهآل برای تولید انبوه و پاسخگویی به تقاضای بالای بازار تبدیل کرده است.

کیفیت جوش بینظیر و استحکام بالا

جوش حاصل از فرآیند القایی، یک جوش واقعی و همگن است که در آن فلزات لبه بدون استفاده از هیچگونه ماده پرکننده به یکدیگر متصل میشوند. ناحیه متأثر از حرارت بسیار باریک بوده و ساختار مولکولی جوش اغلب از فلز پایه نیز مستحکمتر است. این امر منجر به تولید لولههایی با مقاومت فوقالعاده در برابر فشار، خمش و پیچش میشود.

دقت ابعادی فوقالعاده و کیفیت سطح عالی

به لطف بخشهای شکلدهی و سایزینگ دقیق، لولههای تولید شده با این روش از تلرانسهای ابعادی بسیار بستهای در قطر، ضخامت و گردی برخوردارند. همچنین، حذف پلیسههای جوش، سطحی صاف و تمیز را در داخل و خارج لوله ایجاد میکند که برای کاربردهای حساس و نیازمند به آبکاری یا رنگآمیزی بسیار مناسب است.

کاهش هزینههای تولید و مصرف انرژی

با وجود سرعت بالا، تکنولوژی جوش القایی به دلیل تمرکز حرارت دقیقاً بر روی لبههای درز، از نظر مصرف انرژی بسیار بهینه است. همچنین، عدم نیاز به مواد مصرفی مانند الکترود یا گاز محافظ، هزینههای جاری تولید را به شکل قابل توجهی کاهش میدهد.

کاربردهای گسترده صنعتی لولههای تولیدی

لولهها و پروفیلهای تولید شده توسط دستگاه تیوب میل لوله با جوش القایی به دلیل کیفیت بالا و قیمت رقابتی، در طیف وسیعی از صنایع مورد استفاده قرار میگیرند:

- صنعت ساختمان: تولید انواع پروفیلهای ساختمانی، داربست، ستونهای سبک و چهارچوب در و پنجره.

- صنعت خودروسازی: ساخت قطعات شاسی، سیستم اگزوز، قاب صندلی و لولههای انتقال سیالات.

- صنعت مبلمان و لوازم خانگی: تولید اسکلت فلزی مبل، میز، صندلی و پایههای انواع لوازم خانگی.

- تجهیزات کشاورزی: ساخت سازههای گلخانهای، سیستمهای آبیاری و قطعات ماشینآلات کشاورزی.

- سایر صنایع: تولید لولههای کاندوئیت برق، نرده و حفاظ، تجهیزات ورزشی و دوچرخهسازی.

نکات مهم در انتخاب و خرید دستگاه تیوب میل لوله

سرمایهگذاری برای خرید یک دستگاه تیوب میل لوله با جوش القایی تصمیمی استراتژیک است. برای اطمینان از انتخابی هوشمندانه، باید به نکات زیر توجه ویژهای داشته باشید:

۱. تعیین محدوده قطر و ضخامت لوله

اولین و مهمترین قدم، مشخص کردن دقیق بازه محصولات مورد نظر شماست. هر دستگاه برای تولید محدوده مشخصی از قطر و ضخامت لوله طراحی شده است. انتخاب دستگاهی با قابلیت پوشش نیازهای فعلی و آتی شما، از هزینههای اضافی در آینده جلوگیری میکند.

۲. نوع متریال ورودی (فولاد کربنی، گالوانیزه، ضد زنگ)

مشخص کنید که قصد تولید لوله از چه نوع ورق فولادی را دارید. تنظیمات غلتکها، قدرت موتورها و مشخصات منبع تغذیه جوش باید متناسب با سختی و ویژگیهای متریال ورودی شما باشد.

۳. ظرفیت تولید مورد نیاز (سرعت خط)

میزان تولید سالانه یا ماهانه خود را برآورد کرده و دستگاهی با سرعت خط متناسب انتخاب کنید. انتخاب دستگاهی با ظرفیت بسیار بالاتر از نیاز، سرمایه شما را راکد میکند و دستگاهی با ظرفیت پایینتر، پاسخگوی تقاضای بازار شما نخواهد بود.

۴. کیفیت قطعات و تکنولوژی جوش

از کیفیت برند و ساخت قطعات کلیدی مانند گیربکسها، غلتکها و به ویژه منبع تغذیه جوش فرکانس بالا اطمینان حاصل کنید. یک سیستم جوشکاری معتبر، ضامن کیفیت و پایداری فرآیند تولید شما خواهد بود.

۵. خدمات پس از فروش و پشتیبانی فنی

یک دستگاه صنعتی پیچیده نیازمند پشتیبانی فنی قوی است. از وجود تیم متخصص برای نصب، راهاندازی، آموزش و تأمین قطعات یدکی در شرکت فروشنده اطمینان حاصل کنید. خدمات پس از فروش قابل اعتماد، ضامن کارکرد بیوقفه خط تولید شماست.

چرا ما بهترین انتخاب برای تأمین دستگاه تیوب میل شما هستیم؟

ما با تکیه بر سالها تجربه و دانش فنی در زمینه ماشینآلات صنعتی، مفتخریم که پیشرفتهترین و قابلاعتمادترین انواع دستگاه تیوب میل لوله با جوش القایی را به صنعتگران عزیز کشور عرضه میکنیم. انتخاب ما به معنای بهرهمندی از مزایای زیر است:

- مشاوره تخصصی و رایگان: کارشناسان ما آمادهاند تا با بررسی دقیق نیازهای شما، بهترین و اقتصادیترین راهحل را به شما پیشنهاد دهند.

- تکنولوژی روز دنیا: ما دستگاههایی را ارائه میدهیم که به آخرین فناوریهای روز مجهز بوده و بالاترین راندمان و کیفیت را تضمین میکنند.

- تضمین کیفیت و گارانتی معتبر: تمامی دستگاههای ما دارای گارانتی معتبر و تضمین کیفیت قطعات هستند.

- پشتیبانی فنی کامل: تیم فنی مجرب ما در تمام مراحل نصب، راهاندازی، آموزش و خدمات پس از فروش در کنار شما خواهد بود.

برای ورود به دنیای تولید لوله و پروفیل با بالاترین کیفیت و بهرهوری، یا برای ارتقاء خط تولید فعلی خود، همین امروز با کارشناسان ما تماس بگیرید. ما مشتاقانه آمادهایم تا شما را در مسیر موفقیت همراهی کنیم.