دستگاه گرانولاتور دارویی

دستگاه گرانولساز دارویی مخصوص تهیه گرانول از پودر است. در این دستگاه، پودر به مخزن وارد شده و با یک همزن اصلی مخلوط می شود.

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر دستگاه گرانولاتور دارویی و نقش آن در کیفیت محصولات

در دنیای دقیق و حساس صنعت داروسازی، کیفیت، یکنواختی و پایداری محصول نهایی حرف اول را میزند. هر قرص، کپسول یا ساشه باید حاوی مقدار دقیقی از ماده مؤثره دارویی باشد تا اثربخشی درمانی آن تضمین گردد. یکی از مراحل کلیدی و بنیادین برای دستیابی به این هدف، فرآیندی به نام گرانولاسیون است. دستگاه گرانولاتور دارویی به عنوان قلب تپنده این فرآیند، وظیفه تبدیل پودرهای ریز و ناهمگون به دانههای یکنواخت و متراکم (گرانول) را بر عهده دارد. استفاده از این دستگاه پیشرفته نه تنها کیفیت محصول را به شکل چشمگیری افزایش میدهد، بلکه فرآیندهای بعدی تولید مانند قرصزنی و پر کردن کپسول را نیز بهینهسازی میکند. در این بخش، ما به تفصیل به بررسی جامع این ماشینآلات حیاتی، انواع آنها و نکات کلیدی برای انتخاب یک دستگاه مناسب میپردازیم.

دستگاه گرانولاتور دارویی چیست؟

دستگاه گranولاتور دارویی یک تجهیز تخصصی در خطوط تولید اشکال دارویی جامد است که برای بهم چسباندن و متراکم کردن ذرات پودری اولیه به منظور تولید گرانولهایی با اندازه و چگالی مشخص طراحی شده است. پودرهای دارویی اغلب دارای خواص نامطلوبی مانند جریانپذیری ضعیف، چگالی پایین و تمایل به تفکیک اجزا هستند که این موارد فرآیند تولید را با چالشهای جدی مواجه میکنند. فرآیند گرانولاسیون این مشکلات را برطرف میسازد. در حقیقت، این دستگاه با اعمال نیروهای مکانیکی، حرارت یا با استفاده از یک مایع چسباننده، ذرات پودر را به یکدیگر متصل کرده و تودههای بزرگتر و پایدارتری به نام گرانول ایجاد میکند. گرانولهای حاصل، دارای جریانپذیری عالی، تراکمپذیری بهتر و توزیع یکنواخت ماده مؤثره هستند که همگی از الزامات اساسی برای تولید قرصها و کپسولهای باکیفیت به شمار میروند.

مزایای کلیدی استفاده از گرانولاسیون در صنعت دارو

- بهبود جریانپذیری: گرانولها به دلیل اندازه بزرگتر و شکل کرویتر، بسیار روانتر از پودرهای اولیه در قیفها و سیستمهای تغذیه دستگاههای پرس قرص یا کپسول پرکنی حرکت میکنند.

- جلوگیری از تفکیک اجزا: در مخلوطهای پودری، ذرات با اندازهها و چگالیهای مختلف تمایل به جدا شدن از یکدیگر دارند. گرانولاسیون با قفل کردن اجزا در کنار هم، از این پدیده جلوگیری کرده و یکنواختی محتوای دارو را تضمین میکند.

- افزایش چگالی: فرآیند گرانولاسیون، چگالی تودهای پودر را افزایش میدهد که این امر به پر شدن یکنواخت و کامل قالبهای دستگاه پرس قرص کمک میکند.

- بهبود تراکمپذیری: گرانولها تحت فشار، بهتر به یکدیگر متصل شده و قرصهایی با سختی مناسب و شکنندگی کم تولید میکنند.

- کاهش گرد و غبار: تبدیل پودرهای ریز به گرانول، میزان گرد و غبار در محیط تولید را به شدت کاهش میدهد که این امر هم برای سلامت کارکنان و هم برای جلوگیری از آلودگی متقاطع اهمیت دارد.

انواع اصلی دستگاه گرانولاتور دارویی

انتخاب نوع دستگاه گرانولاتور دارویی به خواص فیزیکی و شیمیایی ماده مؤثره و مواد جانبی بستگی دارد. به طور کلی، این دستگاهها به دو دسته اصلی گرانولاتور مرطوب و گرانولاتور خشک تقسیم میشوند.

۱. دستگاه گرانولاتور مرطوب

در این روش، از یک مایع چسباننده (مانند آب، اتانول یا محلولهای پلیمری) برای چسباندن ذرات پودر به یکدیگر استفاده میشود. این روش بسیار رایج و مؤثر است و گرانولهایی با استحکام و کیفیت بالا تولید میکند. پس از فرآیند گرانولاسیون، گرانولهای مرطوب باید در یک خشککن، مانند خشککن بستر سیال یا آون، خشک شوند.

انواع گرانولاتور مرطوب:

- گرانولاتور مخلوطکن با برش بالا (High-Shear Mixer Granulator): این دستگاه یکی از پرکاربردترین انواع دستگاه گرانولاتور دارویی است. در این سیستم، یک پره اصلی (Impeller) با سرعت بالا پودر را به گردش درمیآورد و همزمان یک تیغه خردکن (Chopper) با سرعت بسیار بالاتر، تودههای بزرگ را خرد کرده و به توزیع یکنواخت مایع چسباننده کمک میکند. این فرآیند بسیار سریع بوده و گرانولهایی متراکم و یکنواخت تولید میکند.

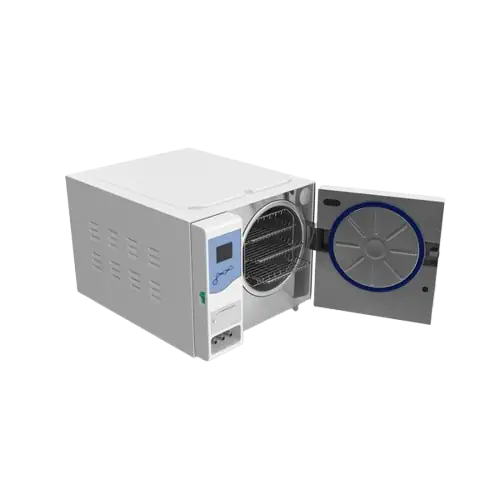

- گرانولاتور بستر سیال (Fluid Bed Granulator - FBG): این دستگاه یک سیستم چندمنظوره است که میتواند عملیات مخلوط کردن، گرانولاسیون و خشک کردن را در یک محفظه واحد انجام دهد. در این روش، پودر توسط جریان هوای گرم به حالت معلق (سیال) درمیآید و مایع چسباننده از طریق یک نازل بر روی ذرات معلق اسپری میشود. این روش گرانولهایی متخلخلتر و با حلالیت سریعتر تولید میکند و برای مواد حساس به حرارت مناسب است.

۲. دستگاه گرانولاتور خشک (Dry Granulator)

این روش برای مواد دارویی که به رطوبت یا حرارت حساس هستند، ایدهآل است. در گرانولاسیون خشک، هیچ مایعی به کار نمیرود و تراکم ذرات تنها با استفاده از فشار مکانیکی انجام میشود. این فرآیند سادهتر و کمهزینهتر از روش مرطوب است زیرا مرحله خشک کردن را حذف میکند.

انواع گranولاتور خشک:

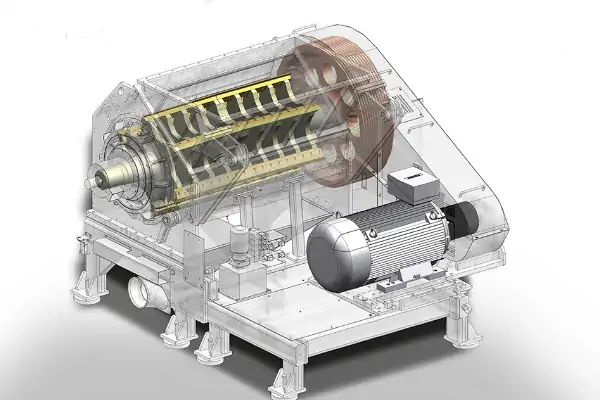

- دستگاه کمپکتور غلطکی (Roller Compactor): این دستگاه مدرنترین و متداولترین روش گرانولاسیون خشک است. در این سیستم، پودر از بین دو غلطک که در جهت مخالف یکدیگر میچرخند، عبور کرده و تحت فشار بسیار بالا به یک ورقه یا نوار متراکم (Ribbon) تبدیل میشود. سپس این نوار توسط یک آسیاب به گرانولهایی با اندازه دلخواه خرد میگردد. این یک فرآیند پیوسته است که برای تولید در مقیاس بزرگ بسیار مناسب است.

نکات کلیدی در انتخاب و خرید دستگاه گرانولاتور دارویی

انتخاب یک دستگاه گرانولاتور دارویی مناسب، سرمایهگذاری مهمی است که تأثیر مستقیمی بر کیفیت محصول و بهرهوری خط تولید شما دارد. برای اتخاذ یک تصمیم آگاهانه، باید به عوامل زیر توجه ویژهای داشته باشید:

مشخصات مواد اولیه

اولین و مهمترین عامل، سازگاری دستگاه با خواص ماده دارویی شماست. آیا ماده شما به رطوبت حساس است؟ آیا در برابر حرارت پایداری خود را از دست میدهد؟ پاسخ به این سؤالات تعیینکننده انتخاب بین روش مرطوب و خشک خواهد بود.

ظرفیت و مقیاس تولید

ظرفیت دستگاه باید با نیاز تولید شما متناسب باشد. دستگاهها در مقیاسهای مختلفی از آزمایشگاهی (برای تحقیق و توسعه) تا مقیاس تولید صنعتی بزرگ موجود هستند. انتخاب دستگاهی با ظرفیت نامناسب میتواند منجر به اتلاف منابع یا عدم پاسخگویی به تقاضای بازار شود.

انطباق با استانداردهای GMP

تمام ماشینآلات دارویی باید مطابق با اصول بهینه تولید (GMP) طراحی و ساخته شوند. این به معنای استفاده از مواد مورد تأیید مانند فولاد زنگنزن گرید ۳۱۶L برای قطعات در تماس با محصول، سطوح صاف و صیقلی برای جلوگیری از تجمع مواد و سهولت در تمیزکاری و ضدعفونی کردن است.

سیستمهای کنترل و اتوماسیون

دستگاههای مدرن مجهز به سیستمهای کنترل منطقی برنامهپذیر (PLC) و رابط کاربری لمسی (HMI) هستند. این سیستمها امکان کنترل دقیق پارامترهای فرآیند مانند سرعت پره، نرخ اسپری مایع، دما و فشار را فراهم کرده و قابلیت ذخیره دستورالعملهای تولید (Recipes) و ثبت دادهها را برای تضمین تکرارپذیری و انطباق با الزامات قانونی فراهم میکنند.

خدمات پس از فروش و پشتیبانی فنی

اطمینان حاصل کنید که تأمینکننده دستگاه، خدمات پس از فروش معتبری شامل نصب، راهاندازی، آموزش اپراتورها، تأمین قطعات یدکی و پشتیبانی فنی سریع را ارائه میدهد. یک دستگاه گرانولاتور دارویی بدون پشتیبانی مناسب میتواند به یک چالش بزرگ در خط تولید شما تبدیل شود.

مشاوره تخصصی و استعلام قیمت

فرآیند گرانولاسیون، یک مرحله تخصصی و حیاتی در تولید دارو است. انتخاب صحیح دستگاه گرانولاتور دارویی نیازمند درک عمیق از علم فرمولاسیون و مهندسی فرآیند است. ما با تکیه بر دانش فنی و تجربه چندین ساله در زمینه تأمین ماشینآلات دارویی، آمادهایم تا به شما در انتخاب بهینهترین دستگاه متناسب با نیازهای خاص تولیدیتان یاری رسانیم.

برای دریافت مشاوره فنی رایگان، بررسی مشخصات دقیق انواع دستگاههای گرانولاتور مرطوب و خشک و استعلام قیمت، لطفاً با کارشناسان فروش ما تماس حاصل فرمایید. ما به شما کمک میکنیم تا با یک سرمایهگذاری هوشمندانه، کیفیت و کارایی خط تولید خود را به بالاترین سطح ممکن ارتقا دهید.