دستگاه گرانولاتور قرص جوشان

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر اهمیت دستگاه گرانولاتور قرص جوشان در صنایع مدرن

در دنیای پیشرفته صنایع دارویی و مکملهای غذایی، کیفیت و کارایی محصولات نقشی تعیینکننده در موفقیت یک برند ایفا میکند. قرصهای جوشان به دلیل سهولت مصرف، جذب سریع و طعم مطلوب، از محبوبیت ویژهای برخوردار هستند. اما تولید یک قرص جوشان باکیفیت که به سرعت و به طور کامل در آب حل شود، نیازمند فرآیندی دقیق و کنترلشده است. در قلب این فرآیند، دستگاه گرانولاتور قرص جوشان قرار دارد؛ ماشینی حیاتی که پودرهای اولیه را به گرانولهایی یکنواخت و با ویژگیهای ایدهآل برای فشردهسازی تبدیل میکند. انتخاب صحیح این دستگاه نه تنها کیفیت محصول نهایی را تضمین میکند، بلکه به طور مستقیم بر راندمان تولید و سودآوری خط تولید تأثیر میگذارد. ما در این مجموعه با درک عمیق از نیازهای شما، راهکارهای جامع و پیشرفتهای را در زمینه تأمین انواع دستگاه گرانولاتور ارائه میدهیم.

دستگاه گرانولاتور قرص جوشان چیست و چه نقشی ایفا میکند؟

دستگاه گرانولاتور قرص جوشان یک تجهیز تخصصی در خطوط تولید دارویی و غذایی است که وظیفه اصلی آن، تبدیل مخلوط پودرهای اولیه (شامل ماده موثره، اسید سیتریک، سدیم بیکربنات و سایر افزودنیها) به دانههایی درشتتر و یکنواخت به نام گرانول است. این فرآیند که «گرانولاسیون» نامیده میشود، به دلایل متعددی برای تولید قرص جوشان ضروری است:

- بهبود خواص جریانی پودر: پودرهای بسیار ریز به خوبی در قیف دستگاه پرس قرص جریان پیدا نمیکنند که این امر منجر به تولید قرصهایی با وزن متفاوت و دوز نامنظم میشود. گرانولها به دلیل اندازه بزرگتر و شکل کرویتر، به راحتی جریان مییابند.

- افزایش تراکمپذیری: گرانولها قابلیت فشردهسازی بهتری نسبت به پودرهای اولیه دارند و این امر به تولید قرصهایی محکم و با سختی مناسب کمک میکند.

- جلوگیری از جدا شدن اجزا: در یک مخلوط پودری، ذرات با اندازهها و چگالیهای مختلف ممکن است از یکدیگر جدا شوند. گرانولاسیون این اجزا را به صورت یکپارچه در کنار هم نگه میدارد و تضمین میکند که هر قرص حاوی مقدار دقیقی از تمام مواد اولیه باشد.

- کنترل واکنشپذیری: در فرمولاسیون قرص جوشان، اسید و باز (مانند اسید سیتریک و سدیم بیکربنات) نباید پیش از تماس با آب واکنش دهند. فرآیند گرانولاسیون به کنترل این واکنش زودرس کمک شایانی میکند.

بنابراین، دستگاه گرانولاتور قرص جوشان با بهینهسازی خواص فیزیکی مواد، سنگ بنای تولید یک محصول باکیفیت، پایدار و با دوزینگ دقیق را فراهم میآورد.

مزایای کلیدی بهکارگیری دستگاه گرانولاتور قرص جوشان پیشرفته

سرمایهگذاری بر روی یک دستگاه گرانولاتور مدرن و کارآمد، مزایای متعددی را برای تولیدکنندگان به همراه دارد که فراتر از یک مرحله تولید ساده است.

H3: افزایش چشمگیر کیفیت محصول نهایی

مهمترین دستاورد استفاده از این دستگاه، ارتقاء کیفیت قرص جوشان است. گرانولهای یکنواخت منجر به تولید قرصهایی با وزن ثابت، دوز دقیق ماده موثره، سختی مناسب و زمان انحلال کنترلشده میشوند. این یکنواختی تضمین میکند که مصرفکننده در هر بار استفاده، محصولی با همان کیفیت و کارایی همیشگی را تجربه کند.

H3: بهبود راندمان و سرعت تولید

دستگاههای گرانولاتور مدرن، به ویژه مدلهای اتوماتیک، قادر به پردازش حجم بالایی از مواد در زمان کوتاه هستند. این امر به افزایش سرعت کلی خط تولید، کاهش زمان توقف و در نتیجه افزایش بهرهوری کمک میکند. فرآیندهای پیوسته و کنترل دقیق، نیاز به دخالت اپراتور را به حداقل رسانده و تولید را تسریع میبخشد.

H3: کنترل دقیق و تکرارپذیر فرآیند

این دستگاهها مجهز به سیستمهای کنترل پیشرفته (PLC) و رابط کاربری لمسی (HMI) هستند. این قابلیت به اپراتور اجازه میدهد تا پارامترهای حیاتی فرآیند مانند سرعت اسپری محلول بایندر، دمای هوای ورودی، و زمان فرآیند را با دقت بالا تنظیم و ذخیره کند. در نتیجه، هر بچ تولیدی دارای مشخصات کاملاً یکسان و تکرارپذیر خواهد بود که برای اعتبارسنجی فرآیند (Validation) در صنایع دارویی ضروری است.

H3: رعایت کامل استانداردهای بهداشتی (GMP)

تمامی قطعاتی که در یک دستگاه گرانولاتور قرص جوشان با محصول در تماس هستند، از فولاد ضد زنگ گرید بالا (معمولاً 316L) ساخته میشوند. طراحی دستگاه به گونهای است که تمیزکاری آن آسان بوده و از باقی ماندن مواد و ایجاد آلودگی متقاطع (Cross-Contamination) بین بچهای مختلف تولید جلوگیری میکند. این ویژگیها برای تبعیت از اصول بهینه تولید (GMP) الزامی است.

انواع متداول دستگاه گرانولاتور برای تولید قرص جوشان

بسته به فرمولاسیون، حساسیت مواد به رطوبت و حرارت، و ویژگیهای نهایی مورد نظر برای گرانول، میتوان از انواع مختلفی از دستگاههای گرانولاتور استفاده کرد.

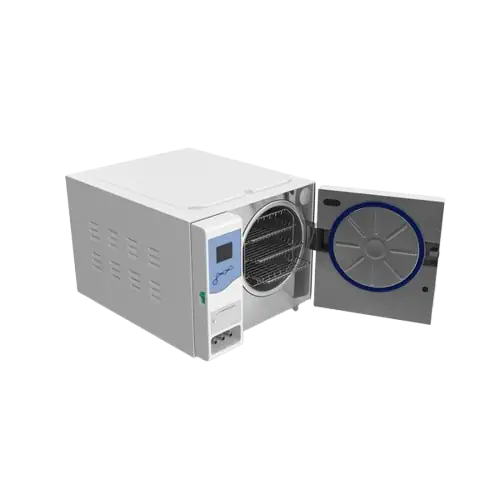

H3: گرانولاتور بستر سیال (Fluid Bed Granulator)

این نوع گرانولاتور محبوبترین و کارآمدترین گزینه برای تولید قرص جوشان است. در این فرآیند، پودرها توسط جریان هوای گرم به حالت معلق یا سیال در میآیند و سپس محلول چسباننده (بایندر) بر روی ذرات معلق اسپری میشود. این روش باعث تشکیل گرانولهای متخلخل با قابلیت انحلال بسیار بالا میشود. فرآیند گرانولاسیون و خشککردن در یک دستگاه واحد انجام میشود که این امر موجب صرفهجویی در زمان و فضا میگردد.

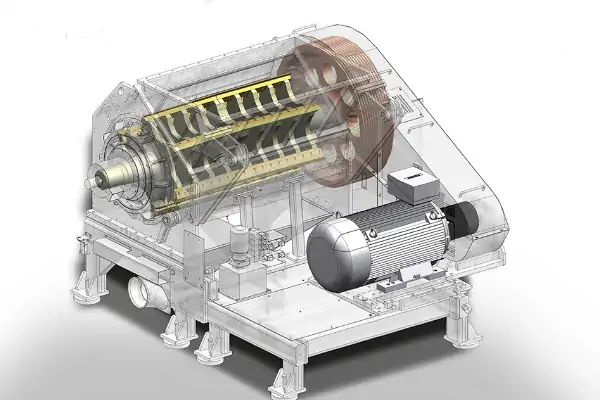

H3: گرانولاتور با برش بالا (High-Shear Mixer Granulator)

در این روش، پودرها در یک محفظه توسط یک پروانه اصلی با سرعت بالا مخلوط میشوند و همزمان محلول بایندر به آن اضافه میشود. یک تیغه خردکننده (Chopper) با سرعت بالا نیز گرانولهای در حال تشکیل را خرد کرده و به ایجاد دانههایی با چگالی بالاتر و توزیع اندازه یکنواختتر کمک میکند. این روش برای موادی که نیاز به گرانولهای متراکمتر دارند، مناسب است.

H3: گرانولاتور خشک (Dry Granulator / Roller Compactor)

این روش برای مواد بسیار حساس به رطوبت و حرارت ایدهآل است. در گرانولاسیون خشک، هیچ مایعی استفاده نمیشود. در عوض، پودر بین دو غلتک چرخان فشرده شده و به ورقههای نازک (Flakes) تبدیل میشود. سپس این ورقهها توسط یک آسیاب به گرانولهایی با اندازه دلخواه خرد میشوند. این فرآیند از واکنش زودهنگام اجزای قرص جوشان جلوگیری میکند.

راهنمای انتخاب و خرید بهترین دستگاه گرانولاتور قرص جوشان

انتخاب دستگاه مناسب یک تصمیم استراتژیک است که نیازمند بررسی دقیق چندین فاکتور کلیدی است. کارشناسان ما آمادهاند تا با ارائه مشاوره تخصصی، شما را در این مسیر یاری کنند.

- ظرفیت تولید: حجم تولید روزانه یا ساعتی خود را مشخص کنید. ظرفیت دستگاه باید متناسب با نیاز فعلی و برنامههای توسعه آتی شما باشد. انتخاب دستگاهی با ظرفیت بسیار کمتر یا بیشتر از حد نیاز، منجر به عدم کارایی یا هدررفت سرمایه میشود.

- ویژگیهای فرمولاسیون: حساسیت مواد اولیه به حرارت و رطوبت، نوع بایندر مورد استفاده و چگالی نهایی مورد نیاز برای گرانول، تعیینکننده نوع تکنولوژی گرانولاسیون (بستر سیال، برش بالا یا خشک) خواهد بود.

- کیفیت ساخت و متریال: اطمینان حاصل کنید که تمام بخشهای در تماس با محصول از استنلس استیل 316L و سایر بخشها از استنلس استیل 304 ساخته شده باشند. کیفیت جوشکاری، پولیش سطوح و عدم وجود نقاط کور برای تمیزکاری از اهمیت بالایی برخوردار است.

- سیستم کنترل و اتوماسیون: وجود سیستم کنترل PLC معتبر، صفحه نمایش HMI کاربرپسند و قابلیت ذخیره دستورالعملهای تولید (Recipe) به تکرارپذیری فرآیند و کاهش خطای انسانی کمک شایانی میکند.

- خدمات پس از فروش و پشتیبانی: از وجود تیم فنی مجرب برای نصب، راهاندازی، آموزش و ارائه خدمات پس از فروش اطمینان حاصل نمایید. دسترسی آسان به قطعات یدکی و پشتیبانی فنی سریع، از توقفهای طولانیمدت خط تولید شما جلوگیری خواهد کرد.

چرا مجموعه ما را برای تأمین دستگاه گرانولاتور انتخاب کنید؟

ما با سالها تجربه در زمینه تأمین ماشینآلات پیشرفته دارویی و صنعتی، به خوبی با چالشها و نیازهای تولیدکنندگان آشنا هستیم. ما نه تنها یک فروشنده، بلکه یک شریک تجاری قابل اعتماد برای شما هستیم. با انتخاب ما، شما از مزایای زیر بهرهمند خواهید شد:

- مشاوره تخصصی و رایگان: کارشناسان ما آمادهاند تا با بررسی دقیق نیازهای شما، بهترین و اقتصادیترین دستگاه گرانولاتور قرص جوشان را به شما پیشنهاد دهند.

- تضمین کیفیت و عملکرد: ما تنها دستگاههایی را ارائه میدهیم که از برترین تولیدکنندگان جهانی تأمین شده و دارای گواهینامههای معتبر بینالمللی هستند.

- پشتیبانی فنی جامع: از لحظه نصب و راهاندازی تا آموزش کامل پرسنل و تأمین قطعات یدکی، تیم فنی ما همواره در کنار شما خواهد بود.

برای دریافت اطلاعات بیشتر، کاتالوگ محصولات و استعلام قیمت دستگاه گرانولاتور قرص جوشان، همین امروز با کارشناسان فروش ما تماس حاصل فرمایید. ما مشتاقانه منتظر یاری رساندن به شما برای دستیابی به بالاترین سطح کیفیت و بهرهوری در تولید هستیم.