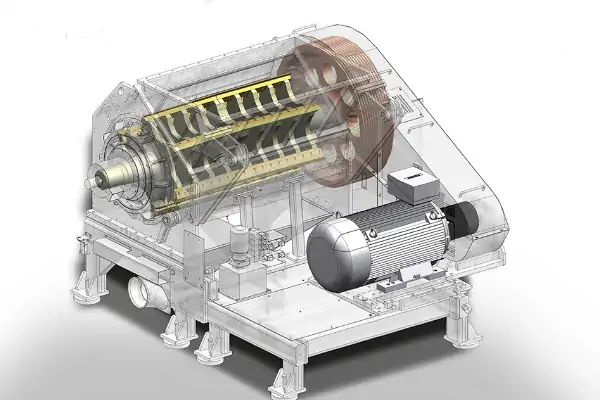

دستگاه گرانولساز پودری

دستگاه گرانولساز دارویی مخصوص تهیه گرانول از پودر است. در این دستگاه، پودر به مخزن وارد شده و با یک همزن اصلی مخلوط می شود.

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر اهمیت و کاربرد دستگاه گرانولساز پودری

در دنیای پیشرفته صنعت امروز، بهینهسازی فرآیندهای تولید و ارتقاء کیفیت محصولات، نقشی حیاتی در موفقیت کسبوکارها ایفا میکند. بسیاری از صنایع، از داروسازی و مواد شیمیایی گرفته تا صنایع غذایی و کشاورزی، با چالشهای کار با مواد پودری مواجه هستند. مشکلاتی نظیر گرد و غبار زیاد، عدم جریانپذیری یکنواخت، چگالی پایین و سختی در دوزینگ دقیق، همواره فرآیندهای تولید را با اختلال روبرو میکنند. در این میان، دستگاه گرانولساز پودری به عنوان یک راهحل مهندسی پیشرفته، این چالشها را به فرصتی برای افزایش بهرهوری و کیفیت تبدیل میکند. این ماشینآلات تخصصی با تبدیل پودرهای ریز و نامنظم به گرانولهایی یکدست و متراکم، خواص فیزیکی مواد را به شکلی چشمگیر بهبود میبخشند و راه را برای تولید محصولاتی با استاندارد بالاتر هموار میسازند. در این مطلب، قصد داریم تا با نگاهی جامع، به بررسی ابعاد مختلف این دستگاه کلیدی، از عملکرد و انواع آن گرفته تا نکات مهم در انتخاب و خرید، بپردازیم و شما را در مسیر یافتن بهترین راهحل برای نیازهای خط تولیدتان یاری نماییم.

دستگاه گرانولساز پودری چیست و چه وظیفهای بر عهده دارد؟

دستگاه گرانولساز پودری، که با نام گرانولاتور نیز شناخته میشود، تجهیزی صنعتی است که برای تبدیل ذرات ریز پودر به تودههای بزرگتر، متراکمتر و پایدارتر به نام گرانول طراحی شده است. فرآیند گرانولاسیون، یک عملیات واحد کلیدی است که طی آن، ذرات پودر با استفاده از روشهای مختلف به یکدیگر متصل شده و دانههایی با اندازه و شکل مشخص را تشکیل میدهند. هدف اصلی از این فرآیند، غلبه بر معایب ذاتی مواد پودری و بهبود خواص فیزیکی آنها برای مراحل بعدی تولید، مانند پرس قرص، پر کردن کپسول، بستهبندی و انبارداری است.

مزایای کلیدی فرآیند گرانولاسیون

- بهبود جریانپذیری (Flowability): گرانولها به دلیل اندازه بزرگتر و شکل کرویتر، بسیار روانتر از پودرها حرکت میکنند که این امر برای تغذیه یکنواخت دستگاههای پرس و پرکن حیاتی است.

- افزایش چگالی بالک (Bulk Density): گرانولها فضای خالی کمتری بین ذرات خود دارند، در نتیجه چگالتر هستند. این ویژگی باعث کاهش حجم مواد و صرفهجویی در فضای انبارداری و حملونقل میشود.

- کاهش گرد و غبار: تبدیل پودر به گرانول، میزان گرد و غبار تولیدی در محیط کار را به شدت کاهش میدهد. این امر نه تنها به پاکیزگی محیط کمک میکند، بلکه خطرات بهداشتی برای کارکنان و احتمال انفجار گرد و غبار (در مورد مواد قابل اشتعال) را نیز از بین میبرد.

- جلوگیری از تفکیک اجزا (Segregation): در مخلوطهای پودری که از چند جزء با اندازهها و چگالیهای متفاوت تشکیل شدهاند، احتمال جدا شدن اجزا در حین جابجایی وجود دارد. گرانولاسیون این اجزا را در کنار یکدیگر تثبیت کرده و همگنی و یکنواختی محصول نهایی را تضمین میکند.

- بهبود تراکمپذیری (Compressibility): گرانولها به دلیل حذف هوای محبوس بین ذرات، قابلیت فشردهسازی بهتری دارند که این ویژگی در تولید قرصهای دارویی با سختی و کیفیت مناسب، اهمیت بالایی دارد.

انواع اصلی دستگاه گرانولساز پودری

انتخاب نوع دستگاه گرانولساز پودری به خواص ماده اولیه، ویژگیهای گرانول نهایی مورد نظر و الزامات فرآیند بستگی دارد. به طور کلی، این دستگاهها به دو دسته اصلی گرانولسازهای تر و خشک تقسیم میشوند.

۱. گرانولسازهای تَر

در این روش، از یک مایع بایندر (چسباننده) برای اتصال ذرات پودر به یکدیگر استفاده میشود. این روش برای تولید گرانولهای متراکم و مستحکم بسیار مؤثر است.

- میکسر مخلوطکن با برش بالا: این دستگاه با استفاده از یک پروانه اصلی برای مخلوط کردن پودر و یک تیغه خردکن (Chopper) با سرعت بالا، در مدت زمان کوتاهی گرانولهای بسیار متراکم و یکنواختی تولید میکند. این نوع دستگاه گرانولساز پودری در صنایع داروسازی برای تولید قرص کاربرد فراوانی دارد.

- گرانولساز بستر سیال: در این تکنولوژی پیشرفته، ذرات پودر توسط جریان هوای گرم به حالت معلق درآمده و مایع بایندر بر روی آنها اسپری میشود. این فرآیند که ترکیبی از گرانولاسیون و خشککردن است، برای مواد حساس به حرارت ایدهآل بوده و گرانولهایی متخلخل و با قابلیت انحلال بالا تولید میکند.

۲. گرانولسازهای خشک

این روش برای موادی که به رطوبت یا حرارت حساس هستند، مناسب است. در گرانولاسیون خشک، هیچ مایعی به فرآیند اضافه نمیشود و اتصال ذرات تنها از طریق اعمال فشار مکانیکی صورت میگیرد.

- دستگاه فشردهساز غلتکی (Roller Compactor): در این دستگاه گرانولساز پودری، پودر از میان دو غلتک چرخان که فشار بسیار بالایی اعمال میکنند، عبور داده میشود. در نتیجه این فشار، پودر به ورقههای فشرده (Ribbon) تبدیل میشود. سپس این ورقهها توسط یک آسیاب به گرانولهایی با ابعاد دلخواه خرد میشوند. این روش یک فرآیند پیوسته و با ظرفیت بالا است.

راهنمای جامع انتخاب و خرید یک دستگاه گرانولساز پودری ایدهآل

انتخاب صحیح یک دستگاه گرانولساز پودری، سرمایهگذاری مهمی است که تأثیر مستقیمی بر کیفیت محصول و کارایی خط تولید شما دارد. برای اتخاذ یک تصمیم آگاهانه، توجه به نکات زیر ضروری است:

۱. مشخصات ماده اولیه

اولین و مهمترین گام، شناخت کامل پودر شماست. آیا ماده شما به رطوبت حساس است؟ (در این صورت گرانولاسیون خشک ارجح است). آیا به حرارت حساس است؟ (گرانولساز بستر سیال گزینه بهتری است). چگالی، اندازه ذرات و خاصیت چسبندگی پودر، همگی در انتخاب روش و دستگاه مناسب تأثیرگذارند.

۲. ظرفیت تولید

ظرفیت دستگاه (که معمولاً با واحد کیلوگرم بر ساعت بیان میشود) باید با نیاز خط تولید شما متناسب باشد. خرید یک دستگاه با ظرفیت بسیار کمتر یا بسیار بیشتر از نیاز، میتواند به ترتیب باعث ایجاد گلوگاه در تولید یا هدررفت سرمایه شود.

۳. جنس ساخت و استانداردهای بهداشتی

در صنایعی مانند داروسازی و مواد غذایی، رعایت استانداردهای بهداشتی مانند GMP (Good Manufacturing Practice) الزامی است. بدنه و تمام قطعاتی که با محصول در تماس هستند باید از فولاد ضدزنگ (معمولاً گرید 316L برای قطعات در تماس با محصول و گرید 304 برای سایر بخشها) ساخته شده باشند تا از هرگونه آلودگی جلوگیری شود. سطوح باید کاملاً صیقلی و بدون درز باشند تا تمیزکاری به آسانی انجام شود.

۴. سیستم کنترل و اتوماسیون

یک دستگاه گرانولساز پودری مدرن باید به سیستم کنترل پیشرفته (PLC) و صفحه نمایش لمسی (HMI) مجهز باشد. این امکان به اپراتور اجازه میدهد تا پارامترهای حیاتی فرآیند مانند سرعت چرخش پروانه، میزان فشار غلتکها، دما و جریان هوا را با دقت بالا کنترل، نظارت و ذخیره کند. این امر به تکرارپذیری کیفیت محصول در بچهای مختلف تولید کمک شایانی میکند.

۵. ایمنی، نظافت و نگهداری

طراحی دستگاه باید به گونهای باشد که دسترسی به قطعات داخلی برای نظافت و بازرسی آسان باشد (CIP/WIP). همچنین، وجود سنسورهای ایمنی، دکمههای توقف اضطراری و محافظهای فیزیکی برای تضمین امنیت اپراتور ضروری است. سهولت در دمونتاژ قطعات برای نگهداری و تعمیرات نیز از نکات مهم است.

چرا مجموعه ما بهترین انتخاب برای تأمین دستگاه گرانولساز شماست؟

ما با سالها تجربه در زمینه طراحی و ساخت ماشینآلات فرآوری پودر، درک عمیقی از نیازها و چالشهای صنایع مختلف داریم. تعهد ما به کیفیت، نوآوری و رضایت مشتری، ما را به شریکی قابل اعتماد برای شما تبدیل کرده است. هر دستگاه گرانولساز پودری که توسط ما عرضه میشود، حاصل تلفیق دانش فنی روز، استفاده از بهترین مواد اولیه و قطعات معتبر جهانی است. تیم فنی و مهندسی ما آماده است تا با تحلیل دقیق نیازهای شما، بهترین و بهینهترین راهحل را به صورت سفارشیسازی شده ارائه دهد. ما تنها یک فروشنده نیستیم، بلکه به عنوان یک مشاور متخصص در کنار شما هستیم تا از مرحله انتخاب تا راهاندازی، آموزش و خدمات پس از فروش، شما را همراهی کنیم.

مشاوره تخصصی و استعلام قیمت

اگر به دنبال ارتقاء خط تولید خود با یک دستگاه گرانولساز پودری با کارایی بالا و کیفیت ساخت بینظیر هستید، کارشناسان ما آماده پاسخگویی به شما هستند. برای دریافت مشاوره فنی رایگان، کسب اطلاعات تکمیلی و استعلام قیمت، لطفاً از طریق راههای ارتباطی موجود در وبسایت با ما تماس حاصل فرمایید. ما مشتاقانه منتظر شنیدن صدای شما و کمک به رشد و موفقیت کسبوکار شما هستیم.