دستگاه گرانولاتور صنعتی دارویی

دستگاه گرانولساز دارویی مخصوص تهیه گرانول از پودر است. در این دستگاه، پودر به مخزن وارد شده و با یک همزن اصلی مخلوط می شود.

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر اهمیت دستگاه گرانولاتور صنعتی دارویی در تولید مدرن

در قلب صنعت داروسازی مدرن، جایی که دقت، یکنواختی و کیفیت حرف اول را میزند، فرآیند گرانولاسیون نقشی حیاتی ایفا میکند. این فرآیند، پودرهای ریز و غالباً نامنظم دارویی را به گرانولهایی با چگالی، اندازه و جریانپذیری یکنواخت تبدیل میکند که برای مراحل بعدی تولید، بهویژه ساخت قرص و کپسول، ضروری است. دستیابی به این سطح از کیفیت و تکرارپذیری بدون استفاده از تجهیزات پیشرفته امکانپذیر نیست. در این میان، دستگاه گرانولاتور صنعتی دارویی به عنوان یکی از اصلیترین ماشینآلات در خطوط تولید، تضمینکننده تولید محصولی ایمن، مؤثر و مطابق با استانداردهای جهانی است. انتخاب یک دستگاه مناسب، سرمایهگذاری مستقیمی بر روی کیفیت نهایی محصول و بهرهوری خط تولید شما خواهد بود.

دستگاه گرانولاتور صنعتی دارویی چیست و چه وظیفهای بر عهده دارد؟

دستگاه گرانولاتور صنعتی دارویی، تجهیز پیشرفتهای است که برای تبدیل یک یا چند ماده پودری به گرانولهای یکپارچه و همگن طراحی شده است. این فرآیند که «گرانولاسیون» نامیده میشود، با هدف بهبود خواص فیزیکی پودرها انجام میگیرد تا فرآیندهای پاییندستی مانند فشردهسازی در دستگاه قرصساز یا پر کردن کپسولها با سهولت و دقت بیشتری صورت پذیرد.

چرا گرانولاسیون در صنعت دارو یک ضرورت است؟

پودرهای دارویی خالص (API) و مواد جانبی (Excipients) اغلب دارای خواصی هستند که استفاده مستقیم از آنها را در تولید دشوار میسازد. مشکلاتی نظیر جریانپذیری ضعیف، چگالی پایین، تمایل به جدا شدن اجزا و تولید گرد و غبار زیاد، از چالشهای رایج هستند. گرانولاسیون این مشکلات را برطرف میکند:

- بهبود جریانپذیری (Flowability): گرانولها به دلیل شکل کرویتر و اندازه بزرگتر، بسیار روانتر از پودرهای ریز در قیفها و مجاری دستگاهها حرکت میکنند و از تغذیه یکنواخت دستگاه قرصساز اطمینان حاصل میشود.

- افزایش چگالی (Density): این فرآیند چگالی بالک پودر را افزایش داده و امکان جای دادن حجم بیشتری از ماده در یک قرص یا کپسول با اندازه مشخص را فراهم میآورد.

- جلوگیری از تفکیک اجزا (Segregation): در ترکیبات پودری با اندازهها و چگالیهای متفاوت، اجزا تمایل به جدا شدن دارند. گرانولاسیون با قفل کردن ذرات مختلف در کنار یکدیگر، یکنواختی محتوای دارو را در هر واحد دوز تضمین میکند.

- بهبود تراکمپذیری (Compressibility): گرانولها قابلیت فشرده شدن بهتری دارند و در نتیجه قرصهایی با سختی مناسب و شکنندگی کم تولید میشوند.

- کاهش گرد و غبار: تبدیل پودر به گرانول، میزان گرد و غبار در محیط تولید را به شدت کاهش میدهد که هم برای سلامت پرسنل و هم برای جلوگیری از آلودگی متقاطع (Cross-contamination) حیاتی است.

انواع اصلی دستگاه گرانولاتور صنعتی دارویی

بسته به خواص ماده اولیه و نیازهای فرآیند، از روشها و دستگاههای مختلفی برای گرانولاسیون استفاده میشود. انتخاب صحیح نوع دستگاه گرانولاتور صنعتی دارویی تأثیر مستقیمی بر کیفیت گرانول نهایی دارد.

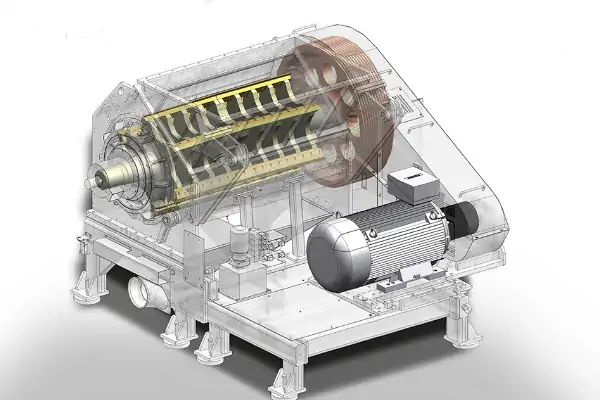

۱. گرانولاتور با برش بالا (High-Shear Mixer Granulator)

این دستگاه یکی از متداولترین انواع گرانولاتور برای گرانولاسیون مرطوب است. فرآیند در یک محفظه بسته انجام میشود که در آن یک پروانه (Impeller) با سرعت بالا پودر را به هم میزند و همزمان مایع بایندر (چسباننده) به آن اسپری میشود. یک تیغه خردکننده (Chopper) نیز با سرعت بالا میچرخد تا تودههای بزرگ را شکسته و گرانولهایی متراکم و یکنواخت ایجاد کند. این روش برای تولید گرانولهای بسیار چگال و مستحکم ایدهآل است.

۲. گرانولاتور بستر سیال

این دستگاه یک سیستم چندمنظوره است که میتواند عملیات خشککردن، گرانولاسیون و حتی روکشدهی را در یک واحد انجام دهد. در این سیستم، هوای گرم و فیلتر شده از پایین به داخل محفظه حاوی پودر دمیده میشود و ذرات را به حالت معلق یا سیال درمیآورد. سپس، مایع بایندر از طریق نازلهایی بر روی ذرات معلق اسپری میشود. برخورد ذرات مرطوب با یکدیگر باعث تشکیل گرانول میشود. این روش برای مواد حساس به حرارت و تولید گرانولهای متخلخل و با قابلیت انحلال سریع، بسیار مناسب است.

۳. گرانولاتور خشک

روش گرانولاسیون خشک برای موادی که به رطوبت یا حرارت حساس هستند، کاربرد دارد. در این دستگاه که به آن کامپکتور غلطکی نیز میگویند، پودر از میان دو غلطک چرخان عبور کرده و تحت فشار بالا به ورقههای فشرده (Ribbons or Flakes) تبدیل میشود. سپس این ورقهها توسط یک آسیاب به گرانولهایی با اندازه دلخواه خرد میشوند. این فرآیند کاملاً بدون نیاز به مایع و حرارت انجام میشود و مراحل خشککردن را حذف میکند.

معیارهای کلیدی در انتخاب و خرید دستگاه گرانولاتور صنعتی دارویی

انتخاب یک دستگاه گرانولاتور صنعتی دارویی مناسب نیازمند بررسی دقیق پارامترهای فنی و فرآیندی است. توجه به نکات زیر شما را در اتخاذ بهترین تصمیم یاری خواهد کرد:

انطباق با اصول GMP (Good Manufacturing Practice)

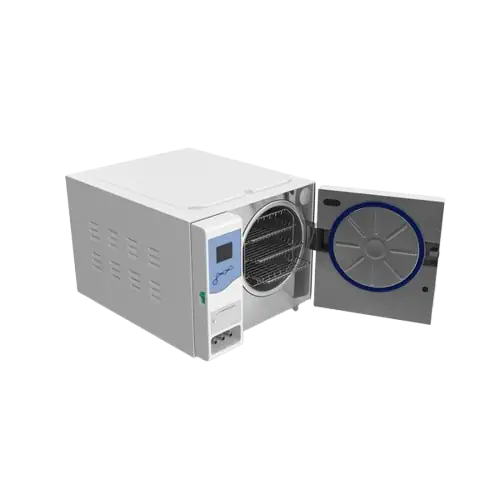

مهمترین معیار در صنایع دارویی، رعایت استانداردهای GMP است. دستگاه باید از متریال باکیفیت مانند فولاد ضدزنگ گرید 316L برای قطعات در تماس با محصول و گرید 304 برای سایر بخشها ساخته شده باشد. سطوح باید کاملاً صیقلی، بدون درز و گوشههای مرده باشند تا تمیزکاری به آسانی صورت گیرد و از تجمع مواد و رشد میکروبی جلوگیری شود. قابلیتهایی مانند سیستمهای شستشو در محل (CIP) و استریلیزاسیون در محل (SIP) از مزایای مهم محسوب میشوند.

ظرفیت و مقیاس تولید

ظرفیت دستگاه باید متناسب با حجم تولید فعلی و برنامههای توسعه آتی شرکت شما باشد. انتخاب دستگاهی با ظرفیت بسیار کمتر یا بیشتر از نیاز، منجر به کاهش بهرهوری و افزایش هزینههای عملیاتی خواهد شد.

ویژگیهای ماده اولیه

نوع ماده دارویی تعیینکننده اصلی نوع گرانولاتور است. برای مواد حساس به رطوبت، گرانولاتور خشک بهترین گزینه است. برای مواد حساس به حرارت، گرانولاتور بستر سیال که در دمای پایینتری کار میکند، ارجحیت دارد. چگالی، اندازه ذرات و خاصیت چسبندگی پودر نیز در انتخاب نوع دستگاه و پارامترهای فرآیندی آن مؤثر است.

سیستم کنترل و اتوماسیون

دستگاههای مدرن مجهز به سیستمهای کنترل PLC و رابط کاربری لمسی (HMI) هستند. این سیستمها امکان تعریف و ذخیره دستورالعملهای تولید (Recipes)، کنترل دقیق پارامترهایی مانند سرعت پروانه، نرخ اسپری مایع، دما و زمان فرآیند را فراهم میکنند. ثبت و گزارشگیری دادههای هر بچ تولیدی برای مستندسازی و تضمین کیفیت الزامی است.

ایمنی و ملاحظات محیطی

در صورتی که در فرآیند گرانولاسیون از حلالهای آلی استفاده میشود، دستگاه باید دارای طراحی ضدانفجار (Explosion-proof) باشد. همچنین سیستمهای فیلتراسیون هوا و جمعآوری غبار برای حفاظت از پرسنل و محیط زیست ضروری است.

چرا ما بهترین انتخاب برای تأمین دستگاه گرانولاتور شما هستیم؟

ما با درک عمیق از پیچیدگیها و الزامات سختگیرانه صنعت داروسازی، خود را متعهد به ارائه بهترین و کارآمدترین راهحلها برای نیازهای تولیدی شما میدانیم. انتخاب ما برای تأمین دستگاه گرانولاتور صنعتی دارویی مزایای زیر را برای شما به همراه خواهد داشت:

- مشاوره فنی تخصصی: کارشناسان ما آمادهاند تا با بررسی دقیق فرآیند و مواد شما، بهترین و مناسبترین دستگاه را به شما پیشنهاد دهند.

- کیفیت ساخت بینظیر: تمامی دستگاههای ما با استفاده از بهترین متریال و مطابق با آخرین استانداردهای جهانی GMP ساخته میشوند تا از دوام، کارایی و ایمنی آنها اطمینان حاصل شود.

- خدمات پس از فروش جامع: ما شما را پس از خرید تنها نمیگذاریم. خدمات نصب، راهاندازی، آموزش اپراتورها، تأمین قطعات یدکی و پشتیبانی فنی مستمر، بخشی از تعهد ما به مشتریان است.

- قیمتگذاری منصفانه: ما معتقدیم کیفیت بالا نباید با هزینههای گزاف همراه باشد. ارائه راهحلهای اقتصادی و رقابتی، همواره یکی از اولویتهای ماست.

برای دریافت اطلاعات بیشتر، مشاوره رایگان و استعلام قیمت انواع دستگاه گرانولاتور صنعتی دارویی، همین امروز با تیم فروش ما تماس حاصل فرمایید. ما مشتاقانه منتظر یاری رساندن به شما در مسیر ارتقای کیفیت و بهرهوری تولیدتان هستیم.