دستگاه گرانولاتور قرص فشرده

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

دستگاه گرانولاتور قرص فشرده: راهکاری نوین برای تولید گرانول با کیفیت

در صنایع مدرن، بهویژه در حوزههای داروسازی، شیمیایی و غذایی، تبدیل پودرهای ریز به گرانولهایی یکنواخت و باکیفیت، یکی از مراحل حیاتی و تعیینکننده در فرآیند تولید است. گرانولاسیون نهتنها خواص فیزیکی مواد را بهبود میبخشد، بلکه فرآیندهای بعدی مانند فشردهسازی و تولید قرص را نیز تسهیل میکند. در این میان، دستگاه گرانولاتور قرص فشرده به عنوان یک فناوری پیشرفته و کارآمد، نقشی کلیدی در بهینهسازی این فرآیند ایفا میکند. این دستگاه با استفاده از مکانیزم فشردهسازی خشک، نیاز به حلالهای مایع و مراحل زمانبر خشککردن را از بین برده و راهکاری ایدهآل برای مواد حساس به رطوبت و حرارت ارائه میدهد. در ادامه، به بررسی جامع این تجهیزات صنعتی، مزایا، کاربردها و نکات مهم در انتخاب آن خواهیم پرداخت.

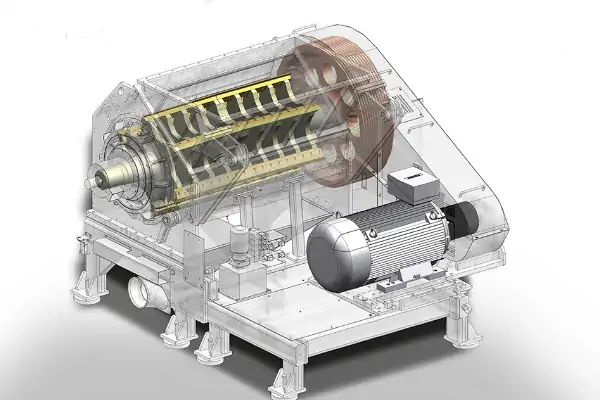

دستگاه گرانولاتور قرص فشرده چیست و چه کاربردی دارد؟

دستگاه گرانولاتور قرص فشرده، که با نام کامپکتور غلتکی نیز شناخته میشود، تجهیزی است که برای تبدیل پودرهای خشک به گرانولهای متراکم و با چگالی مشخص، بدون نیاز به افزودن آب یا هرگونه مایع چسباننده، طراحی شده است. این فرآیند که «گرانولاسیون خشک» نام دارد، بر پایه اعمال فشار مکانیکی کنترلشده بر روی ذرات پودر استوار است. پودر اولیه بین دو غلتک چرخان فشرده شده و به یک ورق یا نوار جامد تبدیل میشود. سپس این نوار توسط یک سیستم خردکننده به گرانولهایی با ابعاد دلخواه شکسته میشود.

هدف اصلی از این فرآیند، بهبود خواص پودر مانند جریانپذیری، قابلیت تراکم، یکنواختی محتوا و جلوگیری از جدا شدن اجزای مخلوط است. گرانولهای تولید شده توسط این دستگاه، پایهای عالی برای تولید قرصهایی با وزن، سختی و زمان باز شدن یکنواخت فراهم میکنند.

کاربردهای اصلی دستگاه گرانولاتور

این فناوری در صنایع مختلفی که با مواد پودری سروکار دارند، کاربرد گستردهای یافته است:

- صنعت داروسازی: برای تولید گرانولهای مورد نیاز جهت ساخت قرص و کپسول، بهویژه برای مواد موثره دارویی (API) که به رطوبت یا حرارت حساس هستند.

- صنایع شیمیایی: در تولید کودهای شیمیایی، کاتالیزورها، مواد شوینده و سایر محصولات شیمیایی که نیاز به فرم گرانولی دارند.

- صنایع غذایی: برای تهیه محصولاتی مانند سوپهای فوری، شیر خشک، قهوه فوری، ادویهجات و مکملهای غذایی.

- صنایع معدنی و متالورژی: برای فشردهسازی گرد و غبار مواد معدنی و تولید بریکتهای کوچک.

مزایای کلیدی استفاده از دستگاه گرانولاتور قرص فشرده

انتخاب این دستگاه برای خطوط تولید، مزایای متعددی را به همراه دارد که منجر به افزایش کیفیت محصول نهایی و بهینهسازی فرآیندها میشود.

مناسب برای مواد حساس به رطوبت و حرارت

مهمترین مزیت دستگاه گرانولاتور قرص فشرده، عدم نیاز به آب یا حلالهای دیگر است. این ویژگی آن را به گزینهای بیبدیل برای موادی تبدیل میکند که در تماس با رطوبت تجزیه شده یا پایداری خود را از دست میدهند. همچنین، از آنجایی که مرحله خشککردن (که معمولاً با اعمال حرارت همراه است) حذف میشود، این دستگاه برای مواد حساس به دما نیز کاملاً ایدهآل است.

افزایش بهرهوری و کاهش هزینههای تولید

فرآیند گرانولاسیون خشک به دلیل حذف مراحل افزودن مایع و خشککردن، بسیار کوتاهتر و سادهتر از گرانولاسیون مرطوب است. این امر به معنای کاهش زمان تولید، صرفهجویی قابل توجه در مصرف انرژی، نیاز به فضای کمتر برای نصب تجهیزات و کاهش هزینههای نیروی انسانی است. در نتیجه، بهرهوری کلی خط تولید به شکل چشمگیری افزایش مییابد.

بهبود کیفیت و یکنواختی محصول نهایی

گرانولهای تولید شده توسط این دستگاه دارای چگالی و توزیع اندازه ذرات یکنواختتری هستند. این یکنواختی منجر به بهبود جریانپذیری مواد در ماشینآلات قرصزنی شده و تضمین میکند که هر قرص دارای دوز دقیق و وزن ثابتی باشد. سختی و مقاومت مکانیکی قرصها نیز به لطف تراکمپذیری بهتر گرانولها افزایش مییابد.

کنترل دقیق فرآیند و تکرارپذیری بالا

دستگاههای مدرن گرانولاتور قرص فشرده مجهز به سیستمهای کنترل پیشرفته (PLC) هستند که امکان تنظیم و نظارت دقیق بر پارامترهای کلیدی فرآیند مانند نیروی فشردگی غلتکها، سرعت چرخش و نرخ تغذیه مواد را فراهم میکنند. این قابلیت، تکرارپذیری بینقص فرآیند و تولید بچهای مختلف با کیفیت کاملاً یکسان را تضمین میکند.

کاهش آلودگی و بهبود شرایط محیط کار

از آنجایی که فرآیند در یک سیستم بسته انجام میشود، تولید گرد و غبار به حداقل میرسد. این امر نه تنها از هدررفت مواد جلوگیری میکند، بلکه خطر آلودگی متقاطع بین محصولات مختلف را کاهش داده و محیط کاری سالمتر و ایمنتری را برای اپراتورها فراهم میآورد. این ویژگی در صنایع داروسازی که رعایت استانداردهای cGMP الزامی است، از اهمیت ویژهای برخوردار است.

اجزای اصلی و مکانیزم عملکرد دستگاه گرانولاتور قرص فشرده

برای درک بهتر این فناوری، آشنایی با اجزای اصلی و نحوه کارکرد آن ضروری است. یک دستگاه گranولاتور قرص فشرده به طور کلی از بخشهای زیر تشکیل شده است:

۱. سیستم تغذیه

این بخش شامل یک هاپر (مخزن ورودی) برای ذخیره پودر اولیه و یک سیستم تغذیهکننده (معمولاً از نوع پیچی یا Screw Feeder) است. وظیفه این سیستم، انتقال یکنواخت و کنترلشده پودر از هاپر به ناحیه فشردهسازی است. نرخ تغذیه دقیق، کلید دستیابی به یک نوار فشرده با چگالی ثابت است.

۲. سیستم فشردهسازی

قلب دستگاه، دو غلتک سنگین است که در خلاف جهت یکدیگر میچرخند. پودر تغذیه شده به فضای بین این دو غلتک وارد شده و تحت فشار هیدرولیکی بسیار بالا، متراکم میشود. این فشار باعث میشود ذرات پودر به یکدیگر چسبیده و یک نوار یا ورق جامد و شکننده را تشکیل دهند. سطح این غلتکها میتواند صاف، شیاردار یا طرحدار باشد تا فرآیند فشردهسازی بهینه شود.

۳. سیستم خردکننده

نوار فشرده شده بلافاصله پس از خروج از غلتکها، وارد یک واحد آسیاب یا خردکننده میشود. این واحد نوار را به قطعات کوچکتر یا همان گرانولها تبدیل میکند. طراحی تیغهها و سرعت چرخش آسیاب، بر روی اندازه و شکل نهایی گرانولها تأثیر مستقیم دارد.

۴. سیستم سرند و دانهبندی

گرانولهای خرد شده برای جداسازی ذرات درشت و ریز (نرمه) به یک سیستم سرند منتقل میشوند. گرانولهایی که در محدوده اندازه مطلوب قرار دارند، به عنوان محصول نهایی جمعآوری میشوند. ذرات ریزتر معمولاً به سیستم تغذیه بازگردانده میشوند تا مجدداً در فرآیند شرکت کنند و بازدهی تولید به حداکثر برسد.

نکاتی برای انتخاب و خرید دستگاه گرانولاتور قرص فشرده

انتخاب دستگاه مناسب، یک سرمایهگذاری مهم است که نیازمند توجه به جزئیات فنی و عملیاتی است. در هنگام خرید، موارد زیر را مد نظر قرار دهید:

- ظرفیت تولید: دستگاه را متناسب با حجم تولید فعلی و پیشبینی آینده خود انتخاب کنید. ظرفیت معمولاً بر حسب کیلوگرم بر ساعت بیان میشود.

- ویژگیهای ماده اولیه: خواصی مانند چگالی، جریانپذیری و حساسیت ماده پودری شما، در انتخاب نوع غلتکها، فشار مورد نیاز و طراحی سیستم تغذیه تأثیرگذار است.

- جنس ساخت: اطمینان حاصل کنید که تمام قطعات در تماس با محصول از فولاد ضد زنگ با گرید مناسب (مانند SS316L برای کاربردهای دارویی) ساخته شده باشند تا الزامات بهداشتی و استانداردهای صنعتی را برآورده سازند.

- سهولت در تمیزکاری و نگهداری: طراحی دستگاه باید به گونهای باشد که امکان جداسازی سریع قطعات، تمیزکاری آسان (CIP/WIP) و دسترسی راحت برای بازرسی و نگهداری را فراهم کند.

- سیستم کنترل و اتوماسیون: وجود یک پنل کنترل کاربرپسند با قابلیت ذخیرهسازی دستورالعملهای تولید (Recipe) و ثبت دادههای فرآیند، به افزایش دقت و تکرارپذیری کمک شایانی میکند.

- پشتیبانی فنی و خدمات پس از فروش: از اعتبار شرکت تأمینکننده و دسترسی به خدمات پس از فروش، قطعات یدکی و پشتیبانی فنی اطمینان حاصل نمایید.

نتیجهگیری

دستگاه گرانولاتور قرص فشرده یک ابزار قدرتمند و ضروری برای صنایعی است که به دنبال تولید گرانولهای باکیفیت و یکنواخت از مواد پودری، به ویژه مواد حساس، هستند. این فناوری با حذف مراحل مرطوبسازی و خشککردن، نه تنها فرآیند تولید را سریعتر و اقتصادیتر میکند، بلکه کیفیت محصول نهایی را نیز به سطح بالاتری ارتقا میدهد. سرمایهگذاری در یک دستگاه باکیفیت، گامی هوشمندانه در جهت افزایش بهرهوری، کاهش هزینهها و دستیابی به استانداردهای جهانی کیفیت است. برای دریافت مشاوره تخصصی و انتخاب دستگاهی متناسب با نیازهای خط تولید خود، با کارشناسان ما در تماس باشید.