دستگاه گرانولاتور قرص قابل حل

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر دستگاه گرانولاتور قرص قابل حل و اهمیت آن در صنایع مدرن

در دنیای پیشرفته امروز، تولید محصولاتی با کارایی بالا و سهولت مصرف برای کاربران، به یک مزیت رقابتی کلیدی تبدیل شده است. در صنایع داروسازی، غذایی و شیمیایی، قرصهای قابل حل یا جوشان به دلیل سرعت جذب بالا و طعم مطلوب، از محبوبیت ویژهای برخوردارند. دستیابی به این کیفیت، نیازمند فرآیندی دقیق و کنترلشده به نام گرانولاسیون است. دستگاه گرانولاتور قرص قابل حل، قلب تپنده این فرآیند است؛ ماشینی پیشرفته که با تبدیل پودرهای ریز و نامنظم به گرانولهایی یکدست و متخلخل، زیرساخت تولید قرصهایی با انحلال سریع و یکنواخت را فراهم میکند. این دستگاه نه تنها کیفیت محصول نهایی را به شکل چشمگیری ارتقا میدهد، بلکه بهرهوری، ایمنی و تکرارپذیری در خط تولید را نیز تضمین مینماید.

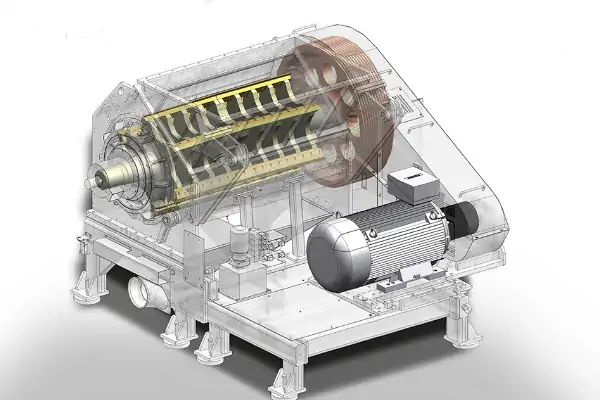

دستگاه گرانولاتور قرص قابل حل چیست و چگونه کار میکند؟

دستگاه گرانولاتور قرص قابل حل یک تجهیز صنعتی تخصصی است که وظیفه آن، آگلومراسیون یا به هم چسباندن ذرات ریز پودر برای تشکیل دانههایی بزرگتر، متراکمتر و یکنواختتر به نام گرانول است. هدف اصلی در تولید قرصهای قابل حل، ایجاد گرانولهایی با ساختار متخلخل است که به محض تماس با مایعات (مانند آب)، به سرعت از هم پاشیده و محتویات خود را آزاد کنند. این فرآیند معمولاً از طریق روش گرانولاسیون مرطوب (Wet Granulation) صورت میپذیرد.

در این روش، مواد پودری اولیه درون مخزن دستگاه ریخته شده و همزمان با اختلاط، یک مایع بایندر یا چسباننده (مانند آب یا محلولهای الکلی) به صورت کنترلشده بر روی آنها اسپری میشود. این عمل باعث ایجاد پلهای مایع بین ذرات پودر شده و با ادامه فرآیند اختلاط و سپس خشکسازی، گرانولهای پایدار و یکنواخت شکل میگیرند. کنترل دقیق پارامترهایی نظیر میزان مایع بایندر، سرعت همزن، دما و زمان خشکسازی، برای دستیابی به گرانولهایی با اندازه، چگالی و سرعت انحلال مطلوب، حیاتی است.

کاربردهای گسترده دستگاه گرانولاتور در صنایع مختلف

اگرچه نام این دستگاه مستقیماً به قرصهای قابل حل اشاره دارد، اما کاربردهای آن بسیار فراتر از یک محصول خاص است و صنایع گوناگونی از مزایای آن بهرهمند میشوند.

صنعت داروسازی

این صنعت، اصلیترین مصرفکننده دستگاه گرانولاتور قرص قابل حل است. از این دستگاه برای تولید موارد زیر استفاده میشود:

- قرصهای جوشان: مانند ویتامین C، کلسیم و انواع مسکنها که نیازمند انحلال سریع و کامل هستند.

- قرصهای بازشونده در دهان (ODT): داروهایی که بدون نیاز به آب در دهان حل میشوند.

- پودرهای ساشهای قابل حل: برای تهیه شربتهای فوری یا محلولهای دارویی.

- بهبود فرمولاسیون: افزایش یکنواختی دوز دارو در هر قرص و بهبود جریانپذیری مواد برای فرآیند پرس قرص.

صنایع غذایی و مکملهای ورزشی

در این صنایع، از گرانولاتور برای تولید محصولاتی که باید به سرعت در آب یا شیر حل شوند، استفاده میشود:

- پودرهای نوشیدنی فوری: مانند شیرخشک، پودر قهوه فوری، و انواع آبمیوههای پودری.

- مکملهای ورزشی: تولید پودرهای پروتئینی، کراتین و BCAA که به راحتی در شیکر حل میشوند.

- قرصهای مکمل جوشان: انواع مولتیویتامینها و مواد معدنی.

صنایع شیمیایی و کشاورزی

در تولید مواد شیمیایی خاص، پاککنندهها و محصولات کشاورزی نیز از این فناوری بهره گرفته میشود:

- تولید شویندهها: ساخت گرانولهای مواد شوینده که به سرعت در آب حل شده و کف کنترلشده تولید میکنند.

- کودها و سموم کشاورزی: تولید کودهای قابل حل در آب برای سیستمهای آبیاری قطرهای و سمومی که نیاز به انحلال سریع دارند.

مزایای کلیدی بهکارگیری دستگاه گرانولاتور قرص قابل حل

استفاده از یک دستگاه گرانولاتور قرص قابل حل مدرن و باکیفیت، مزایای متعددی را برای خط تولید به ارمغان میآورد که مستقیماً بر کیفیت محصول و سودآوری کسبوکار تأثیرگذار است.

- افزایش چشمگیر سرعت انحلال: ساختار متخلخل گرانولها، سطح تماس با مایع را افزایش داده و موجب حل شدن سریع محصول نهایی میشود.

- بهبود یکنواختی محتوا: این فرآیند تضمین میکند که تمامی اجزای فعال و غیرفعال فرمولاسیون به صورت همگن در هر گرانول توزیع شدهاند و در نتیجه، هر قرص دوز دقیقی از ماده مؤثره را داراست.

- افزایش جریانپذیری (Flowability): گرانولها به دلیل شکل کروی و اندازه یکنواخت، بسیار روانتر از پودرهای اولیه هستند. این ویژگی از توقف و ایجاد مشکل در دستگاه پرس قرص جلوگیری کرده و سرعت تولید را افزایش میدهد.

- کاهش گرد و غبار: تبدیل پودرهای ریز به گرانولهای سنگینتر، میزان گرد و غبار در محیط تولید را به شدت کاهش میدهد. این امر موجب بهبود ایمنی کارکنان (کاهش خطرات تنفسی و انفجار)، کاهش ضایعات مواد اولیه و جلوگیری از آلودگی متقاطع بین محصولات مختلف میشود.

- بهبود قابلیت تراکمپذیری: گرانولها بهتر از پودرها تحت فشار به یکدیگر متصل میشوند که این امر به تولید قرصهایی محکمتر و با مقاومت بیشتر در برابر شکستگی منجر میشود.

- کنترل دقیق بر چگالی محصول: با تنظیم پارامترهای دستگاه، میتوان چگالی تودهای گرانولها را کنترل کرد که بر وزن نهایی و حجم بستهبندی محصول تأثیر مستقیم دارد.

نکات کلیدی در انتخاب و خرید دستگاه گرانولاتور قرص قابل حل

انتخاب دستگاه مناسب، یک سرمایهگذاری مهم است و نیازمند توجه به جزئیات فنی و عملیاتی متعددی است. برای اطمینان از خریدی هوشمندانه، موارد زیر را در نظر داشته باشید:

ظرفیت و مقیاس تولید

ابتدا نیاز تولید خود را مشخص کنید. آیا به دستگاهی برای تحقیقات و توسعه (مقیاس آزمایشگاهی) نیاز دارید یا برای تولید انبوه (مقیاس صنعتی)؟ ظرفیت دستگاه معمولاً بر حسب لیتر یا کیلوگرم در هر بچ (Batch) مشخص میشود.

نوع فناوری گرانولاسیون

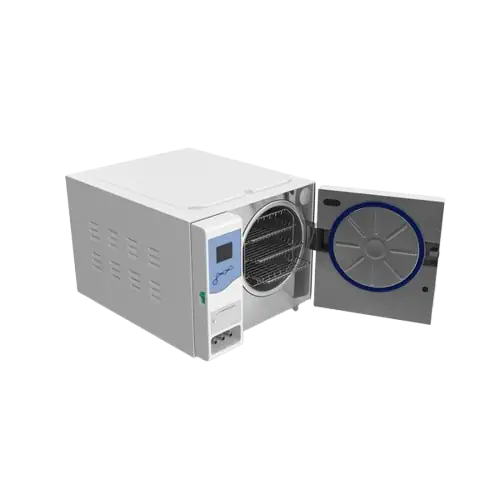

متداولترین نوع برای این کاربرد، گرانولاتور بستر سیال (Fluid Bed Granulator) است که با معلق کردن ذرات در هوای گرم و اسپری بایندر، گرانولهایی بسیار یکنواخت و متخلخل تولید میکند. گزینههای دیگری مانند گرانولاتور با برش بالا (High-Shear Granulator) نیز برای مواد خاصی کاربرد دارند.

جنس بدنه و قطعات در تماس با محصول

برای کاربردهای دارویی و غذایی، تمام سطوحی که با مواد در تماس هستند باید از فولاد ضد زنگ با گرید دارویی (معمولاً SS 316L) ساخته شده باشند. بدنه خارجی دستگاه نیز بهتر است از گرید SS 304 باشد تا در برابر خوردگی و شرایط محیطی مقاوم باشد.

انطباق با استانداردها (GMP)

اطمینان حاصل کنید که طراحی و ساخت دستگاه با اصول بهینه تولید (GMP) کاملاً منطبق است. این شامل مواردی چون عدم وجود گوشههای تیز و مرده، سهولت در تمیزکاری و باز و بسته کردن قطعات میشود.

سیستم کنترل و اتوماسیون

دستگاههای مدرن مجهز به سیستم کنترل PLC با صفحه نمایش لمسی (HMI) هستند. این سیستمها امکان برنامهریزی دقیق فرآیند، ذخیره دستورالعملها، ثبت دادهها و کنترل دقیق پارامترهایی مانند دما، جریان هوا و نرخ اسپری را فراهم میکنند که برای تکرارپذیری و تضمین کیفیت ضروری است.

خدمات پس از فروش و پشتیبانی فنی

از وجود گارانتی معتبر، دسترسی به قطعات یدکی و تیم پشتیبانی فنی متخصص برای نصب، راهاندازی، آموزش و تعمیرات احتمالی اطمینان حاصل کنید. یک تأمینکننده معتبر همواره در کنار شما خواهد بود.

نتیجهگیری: سرمایهگذاری در کیفیت و بهرهوری

دستگاه گرانولاتور قرص قابل حل بیش از یک ماشین، یک راهکار استراتژیک برای تولید محصولاتی با ارزش افزوده بالا است. این دستگاه با بهبود خواص فیزیکی پودرها، مسیر تولید قرصها و پودرهای قابل حل را هموار کرده و کیفیت، ثبات و کارایی محصول نهایی را تضمین میکند. سرمایهگذاری در یک دستگاه باکیفیت و متناسب با نیازهای تولید، به معنای افزایش رضایت مصرفکننده، کاهش ضایعات و تقویت جایگاه شما در بازار رقابتی امروز است.

برای دریافت مشاوره تخصصی رایگان، استعلام قیمت و کسب اطلاعات بیشتر در مورد انواع دستگاه گرانولاتور قرص قابل حل، کارشناسان ما آماده پاسخگویی به شما هستند. ما به شما کمک میکنیم تا بهترین انتخاب را برای خط تولید خود داشته باشید.